切削から熱処理まで!SKD61の加工方法を完全マスターするテクニック

SKD61という素材は、切削から熱処理まで幅広い加工方法が必要とされることで知られています。この記事では、SKD61の加工方法を完全マスターするためのテクニックについて詳しく解説します。SKD61は、耐熱性や耐摩耗性に優れた特性を持ち、様々な用途に使用されています。加工方法を正しく理解し、効率的に作業を行うことで、高品質な製品を生産することができます。さらに、熱処理のプロセスも重要な要素となりますので、そちらについても詳しく解説します。SKD61の加工に関心がある方々にとって、有益な情報が満載のこの記事をご覧ください。

SKD61とは

SKD61の特徴と基本情報

SKD61は、耐熱性と耐摩耗性に優れた工具鋼であり、金型や工具の材料として広く用いられています。この鋼材を効率良く加工するためには、適切な加工方法を理解し、適用する技術が不可欠です。切削から熱処理まで、SKD61の加工には独特の工夫が求められます。たとえば、切削加工の際には硬い材質に適した工具を選び、適切な切削速度を保つことが重要です。また、熱処理においては、材料の歪みや亀裂を防ぐために、正確な温度管理が欠かせません。具体的な例として、プリハードン処理を施した後に、精密な加工を行いつつ、最終的には硬度を高めるための焼き入れ処理を行うことがあります。このような一連の工程を熟知し、適切に実施することで、SKD61はその最大の性能を発揮することができるのです。それゆえに、SKD61の加工方法を完全にマスターすることは、高い品質の製品を製造する上で必須といえるでしょう。

SKD61とSKD11の違い

SKD61は加工性が高く、多くの産業で必要とされる工具鋼です。この合金は耐熱性が求められる金型に適しており、切削から熱処理までの加工方法を理解することは非常に重要です。たとえば、SKD61の切削加工では、正確な刃具選定が必要であり、材料の硬さに応じた速度や送りで加工を行います。これにより、効率的で精度の高い成形が可能です。熱処理においては、適切な温度管理が重要となり、これによって材料の硬度や靭性を向上させ、耐久性を確保することができます。特に、SKD61は一般的なSKD11に比べて硬度が高く、耐熱性にも優れています。これらの特性を活かして最適な加工方法を選択することが、製品品質の保証につながります。したがって、加工技術者はSKD61の性質を把握し、それに見合った加工技術を身につけることが不可欠です。

SKD61の用途

産業での利用例

SKD61という鋼材は、その加工性の高さから、金型製作などの産業分野で広く用いられている。この鋼材を使用する際の加工方法を完全にマスターすることは非常に重要である。

まず、SKD61は切削加工がしやすい特性を持っているが、正しい切削条件を選定することが肝要である。たとえば、過度な切削速度や刃先の角度は、材料への負担となり得る。確かな技術と適切な機械設定によって、精度の高い加工が実現される。

次に、熱処理はSKD61の性質を最大限に活かすための重要なプロセスである。適切な温度での焼入れや焼戻しは、耐摩耗性や靭性を向上させることに寄与する。特に、金型などの精密な部品にとっては、熱処理後のサイズ精度や寸法安定性が不可欠な要素となる。

以上のように、切削から熱処理に至るまでの加工方法には細心の注意を払い、SKD61の特性を十分に引き出し、用途に合った最適な部品を製作することが求められる。それを実現するためには、材料の特性を理解し、高度な技術と知識をもって加工にあたる必要がある。

なぜSKD61が選ばれるのか

SKD61はその耐熱性と硬度の高さから、金型や工具の材料として広く選ばれています。切削から熱処理まで、SKD61の加工方法には特有のテクニックが求められます。例えば、切削加工では、SKD61の硬度に対応するために、高速度鋼や超硬材料を使った工具が必要となります。また、熱処理においては、SKD61特有の予熱と焼き入れ、焼き戻しの工程を適切に行うことで、材料の耐久性を最大化させることが可能です。これらのプロセスを正確に実行することで、最終的な製品の品質を大きく向上させることができます。SKD61の加工方法を徹底的にマスターすることで、精度の高い金型や工具の製作が可能となり、製造業における競争力を高めることができるのです。

SKD61の加工方法

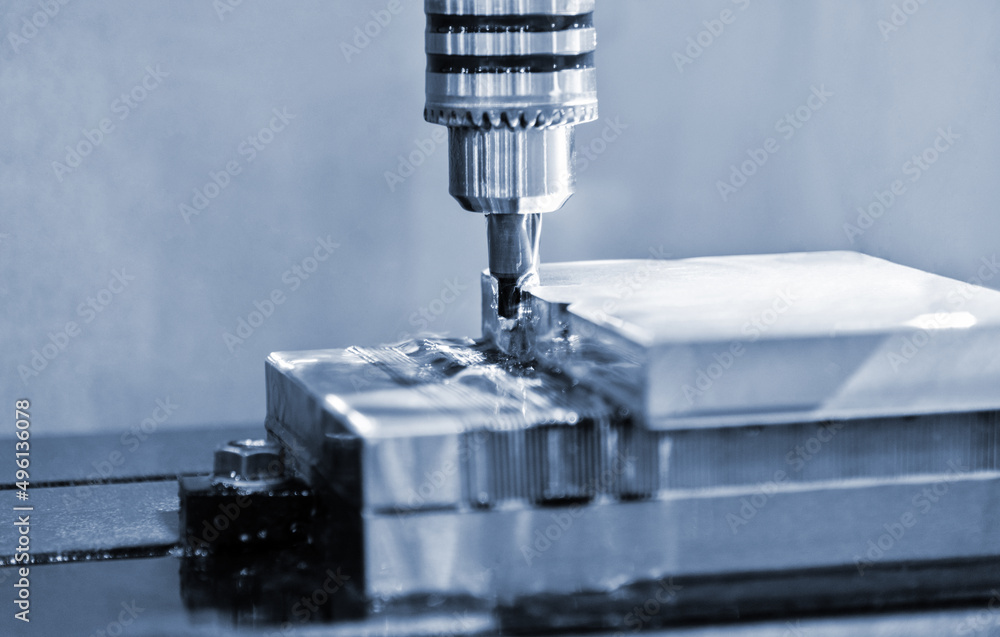

切削加工の基本

SKD61は高い硬度と耐熱性を持つ工具鋼であり、正確な加工方法を理解することが重要です。この鋼材は、熱間作業やプラスチック成形用の金型に広く使用されています。まず、切削加工では、鋼材の硬さに対応するために高速度鋼や超硬工具が用いられます。次に、熱処理によってSKD61の性能を引き出すことができます。例えば、焼入れによって硬さを高め、焼戻しによって靭性を確保することが可能です。これらの処理には、正確な温度管理が必要であり、加工後の冷却方法にも注意する必要があります。こうした一連の加工方法をマスターすることで、SKD61はその潜在能力を最大限に発揮することができます。このように、SKD61の適切な加工方法を把握することは、高品質な製品製造に不可欠です。

加工性能と加工時の注意点

SKD61は耐熱性や硬さを兼ね備えた工具鋼で、正しい加工方法を理解し実践することで、その性能を最大限に発揮させることができます。切削加工では、SKD61の硬度に合わせて適切な工具を選択し、熱処理前は低速での加工を心がける必要があります。例えば、エンドミルでは、超硬材料を使用したものが適しており、低速かつ低送りで加工することで、切削抵抗を減らし、工具の寿命を延ばすことができます。熱処理後は、SKD61の耐熱性を活かしながら、高温での加工を行なうことで、より精密な仕上がりを得ることが可能になります。ただし、加工時には冷却液を適切に使用し、発熱による劣化や変形を防ぐことも重要です。このように、SKD61の加工方法を完全にマスターするには、材質の特性を理解し、状況に応じた方法を選ぶ知識と技術が求められます。

SKD61の加工方法を完全マスターするためのテクニック

SKD61は耐熱性と耐摩耗性を備えた工具鋼であり、その加工には専門性が必要です。加工方法をマスターすることで、製品の品質を飛躍的に向上させることができます。まず、切削時には、SKD61特有の硬さに対応するため、高速度鋼や超硬合金を使った工具を選定し、適切な切削速度と送り速度を見極めることが重要です。例として、精密な金型部品を作成する際、正確な切削が求められるため、専用の切削工具の選択と詳細な加工プログラムの設計が不可欠です。さらに、熱処理においても、SKD61のポテンシャルを最大限引き出すため、焼入れと焼戻しの条件を厳密にコントロールする必要があります。これらのテクニックを完全にマスターし、それぞれの工程で最適な方法を実行することで、SKD61の加工を成功に導きます。このような工程の習得は、最終製品の性能を大きく左右し、高品質な製品を市場に提供するための基盤となるのです。

SKD61の熱処理

熱処理の目的と効果

SKD61の加工方法で重要なのは、適切な熱処理を施すことです。これにより、材料の硬度を向上させると共に、耐磨耗性や耐熱性を高めることができます。例えば、プレス金型やダイカスト金型などに使用されるSKD61は、熱処理を行うことで長期にわたる高負荷に耐える性能を持つようになります。こうした加工方法は、工具の寿命を延ばし総コストを削減する効果が期待されるため、技術を完全にマスターすることは非常に価値があると言えるでしょう。最終的に、熱処理によってSKD61のポテンシャルを最大限に引き出すことが、高品質な製品を生み出す上で不可欠です。

SKD61特有の熱処理方法

SKD61の加工方法は、その耐熱性と硬度のバランスにおいて、極めて繊細な技術が求められます。この工具鋼は、金型などの高い精度を要求される部品製造に不可欠な素材であり、適切な熱処理を行うことで、耐久性と加工性を向上させることができます。具体的な方法としては、まず正確な温度管理のもとでの均一加熱、そして急速な冷却プロセスが重要です。例を挙げると、SKD61は840℃から870℃の範囲で加熱し、その後油などで急冷することで、硬度と靭性のバランスを最適化します。続いて行われるのが、二次硬化処理であり、これによってさらに耐熱性を高めることができるのです。このように、SKD61の加工方法を正しく理解し、実践することで、優れた性能を発揮する部品を作り出すことが可能になります。

熱処理後の材料特性

[heading]=[切削から熱処理まで!SKD61の加工方法を完全マスターするテクニック]

[text]=SKD61は工具鋼の中でも特に耐熱性と耐摩耗性に優れているため、金型などの精密部品加工に広く利用されています。このSKD61の加工方法を理解し、適切に応用することで、製品の品質向上と生産効率のアップが期待できます。例えば、切削加工では、材料の硬さに応じた適切な工具選びや切削条件の調整が不可欠です。特に、耐熱性を持つSKD61を加工する際には、高速度鋼や超硬合金製の工具を用い、切削速度や送り速度を適切に管理することで、加工面の仕上がりが向上します。一方、熱処理においては、SKD61の特性を最大限に引き出すために、正確な温度管理と時間管理が必須です。具体的には、焼入れ温度や焼戻し温度などの熱処理条件を工具や製品の用途に応じて適切に設定することが重要です。このような正確な加工管理により、SKD61の潜在能力を引き出し、何度も使用しても性能が落ちにくい頑強な製品を創出することが可能になります。

SKD61の硬度

硬度とは何か

切削から熱処理まで、工具鋼の代表格であるSKD61の加工方法を理解することは、金属加工の分野で非常に重要です。SKD61はその優れた耐熱性と硬度から、多くの工業製品に利用されています。本文では、SKD61の加工方法における基本的なテクニックを明確にします。

まず、SKD61は高温での性能が非常に高いため、切削工程には専用の硬質材料を使った工具や、適切な速度と冷却剤を選ぶことが重要です。たとえば、炭素を含む鋼に比べて耐磨耗性が求められるため、超硬合金やコーティングされた工具が頻繁に使用されます。さらに、熱処理においては、SKD61の特性を最大限に引き出すために、正確な温度管理と時間管理が求められます。特に、硬化や焼戻しの工程では、製品の用途に応じて細かな調整が必要となるのです。

具体的な例としては、自動車部品や金型などにおいて、その耐熱性と硬度が活かされています。このような部品の製造では、高精度な加工技術が要求され、SKD61のような材料への適切な加工方法が製品品質に直結します。

結論として、SKD61を加工する際には専門的な知識と技術が必要であり、適切な切削工具の選定と熱処理のプロセス管理が成功の鍵を握ると言えます。これらをマスターすることで、SKD61のポテンシャルを最大限に引き出し、高品質な製品を生み出すことができるのです。

SKD61の硬度範囲

SKD61は、耐熱性と硬度を併せ持つ鋼材として加工分野で高く評価されています。この素材の特性を最大限に活かすためには、適切な加工方法を理解し、それを実践することが不可欠です。具体的には、切削から始まり熱処理に至るまでの一連の工程が重要となります。たとえば、SKD61を切削する際は、その硬度に合わせた工具選びや速度設定が求められます。また、精密な寸法を保持するためには、冷却剤の種類や使用方法も肝心です。熱処理に関しては、SKD61の耐熱特性を損なわない範囲で正確な温度管理が必要となります。これらが適切に行われた場合、製品は望ましい硬度と耐久性を獲得し、実用上の価値が大きく向上します。従って、SKD61の加工方法を完全にマスターすることは、品質の高い製品を生産する上での鍵となるのです。

硬度を左右する要因

SKD61を加工する際、その硬度を左右する要因は非常に重要です。この鋼は工具鋼としての特性を持ち、耐熱性や耐摩耗性に優れているため、高精度な切削加工が求められます。適切な加工方法を行うことで、SKD61の持つ潜在能力を最大限に引き出すことが可能です。具体的には、精密な切削工程を適切な切削速度で行うことや、熱処理を正確な温度管理のもとで施すことが挙げられます。たとえば、熱処理後の焼き戻し工程では、材料の硬さと靭性のバランスを最適化し、加工品質を高めることができます。結論として、SKD61の加工方法を熟知し、それぞれの工程において適切な技術を駆使することで、最終製品の品質を保ちながら、材料の特性を活かすことができるのです。

SKD61の保守と管理

日常の保守方法

SKD61の加工方法を把握することは、製品の品質を保つ上で欠かせないことです。これは耐熱性や耐摩耗性に優れた特殊鋼であり、正しい加工がなされなければ、その性能を最大限に活かすことはできません。具体的には、正確な切削から熱処理までの一連の工程が重要となります。例えば、切削には専用の工具を使用し、適切な速度と送りで行う必要があります。精密な次元を実現するためです。熱処理においては、SKD61特有の焼き入れ温度や焼き戻し条件に注意を払うことで、材料の強度と柔軟性のバランスを最適化します。これらの過程をしっかりとマスターすることで、SKD61の潜在能力を引き出し、長期にわたり安定した品質の製品を提供することができるのです。

使用後のメンテナンス

SKD61の加工方法は、工具鋼としての高い耐熱性や耐摩耗性を最大限に引き出すために欠かせないプロセスです。この材料を切削加工する際には、適切な切削速度や送り速度が重要であり、これにより精密な加工が可能となります。例えば、エンドミルを使用した場合、刃の摩耗を避けるために冷却液を適切に用いることが推奨されています。また、熱処理においては、SKD61は均一な硬さと耐久性を持たせるために、正確な温度管理と時間管理が求められます。特に、焼入れや焼戻しの工程では、材料の特性を理解し、適した温度での処理が不可欠です。熱処理後の冷却方法にも留意が必要であり、これらの過程を適切に行うことで、SKD61の機能性を最大化することができます。最終的に、これらの加工方法をマスターすることで、SKD61を用いた製品の品質と寿命を大きく向上させることが期待されます。

長期的な品質維持のためのアドバイス

SKD61の加工方法を習得することは、製品の品質を長期にわたって維持するうえで欠かせません。この鋼材は一般的な金型材料であり、適切な加工技術を用いることで耐久性と性能が飛躍的に向上します。例えば、正確な切削工程は材料の微細な構造に影響を与え、製品の精度を高めるために重要です。また、熱処理はSKD61の硬度と耐摩耗性を最適化し、金型の寿命を延ばす効果があります。

具体的な例として、切削時には低摩擦のコーティングツールを使用すると材料の熱負荷を減らし、切削精度を向上させることができます。また、熱処理においては、正確な温度制御と時間管理により、硬化と靭性のバランスを保ちながら、材料の性質を最大限に引き出すことが可能です。

これらの技術を完全にマスターすることで、SKD61は高品質な金型材料としての機能を長期にわたって保つことができるのです。だからこそ、精密な加工方法の習得は非常に重要なのです。

SKD61のトラブルシューティング

加工時の一般的な問題点

SKD61の加工方法は、優れた技術である切削から始まり、熱処理までを的確に行う必要があります。SKD61は耐熱性・耐摩耗性に優れた特殊な鋼材で、金型などの精密な加工に利用されます。しかし、加工時には熱処理による寸法変化や硬化後の難削性などの問題が生じることがあります。

具体的には、SKD61の加工時には、適切な切削条件の選定が不可欠です。例えば、切削速度や送り速度、そして使用する刃物の材質選択など、これらを適切に調整することで、材料本来の性質を損なうことなく、効率的な加工が可能になります。また、熱処理では、加熱と急冷の管理によって、望ましい硬度と靭性を達成できます。

このように、SKD61の加工方法を熟知することで、金型などの高品質な製品を製造することが可能です。最終製品の品質を保証するためにも、切削から熱処理に至るまでの過程を完全にマスターすることが重要です。

問題解決のためのアプローチ

[heading]=[切削から熱処理まで!SKD61の加工方法を完全マスターするテクニック]

[text]=SKD61は金型や工具製作に必要不可欠な鋼材であり、その加工方法を理解することで、製品の品質と製造効率が飛躍的に向上します。具体的には、切削時には高速度鋼や超硬工具を使用し、安定した加工が可能となる低振動の設備を選ぶことが肝要です。また、熱処理においては、SKD61を一定の温度でしっかりと保持し、焼入れと焼戻しを適切に行うことで材質の硬度を最大限に引き出すことが可能です。例えば、精密な金型を作る際には、縮尺を考慮した冷却工程が重要であり、均一な硬さと精度を保証します。最終的には、これらの加工方法を適切に組み合わせることにより、耐久性と精度が高いSKD61製品を実現できるのです。

ケーススタディ:実際のトラブルとその解決法

切削から熱処理まで、SKD61の加工方法は専門的な技術が要求されます。SKD61は工具鋼としてその硬さと耐熱性から多くの産業分野で利用されています。この素材の適切な加工方法をマスターすることは、製品の品質向上に直結するため極めて重要です。

まず、切削工程では、SKD61の硬さを考慮し、正確な切削速度と冷却液の使用が求められます。具体的には、超硬質の切削工具を使用し、適切な切削条件を保つことで、精密な形状加工が可能となります。続く熱処理工程では、材質の特性を最大限に引き出すための正確な温度管理が必須です。例えば、硬化処理においては、適正な加熱温度と保持時間の設定、急速な冷却が要求されます。

これらの工程を適切に行うためには、豊富な経験と高度な技術が必要であり、この点がSKD61加工の大きな難しさとされています。しかし、正しい加工方法を身につければ、SKD61を用いた製品の長期的な品質保持と性能向上が望めるでしょう。以上のように、SKD61の加工を完全にマスターすることは、製造現場での品質管理と生産効率の向上に寄与します。

SKD61の将来性

業界のトレンドとSKD61

切削から熱処理まで、SKD61の加工方法の知識は製造業での品質向上に不可欠です。SKD61は耐熱性、強度、熱衝撃性に優れた合金工具鋼であり、金型や工具の製造に広く用いられています。この材料の加工には正確な技術が求められ、適切な加工方法を完全にマスターすることが重要です。

SKD61の加工においては、まず適切な切削条件を見極めることが肝心です。例えば、高い硬度を活かした加工では、切削速度や送り速度を適切に設定する必要があります。また、熱処理は材質の特性を最大限に引き出すためのキープロセスです。精密な温度管理とタイミングが求められるため、専門的な知識が不可欠です。

具体的な例としては、金型製造の際、熱間圧延による歪みを防ぐための予備加工や、精度を必要とする部分への仕上げ加工、硬質化を促すための焼入れや焼戻しといった熱処理があります。これらのプロセスを習得することで、SKD61の性能を最大限に引き出し、製品の品質を高めることが可能となります。

したがって、SKD61の加工方法を完全にマスターすることは、製品の長寿命化や性能向上に直結します。緻密な技術と知識を持って取り組むことで、製造業における競争力の強化が期待できるでしょう。

新しい技術とSKD61

SKD61の加工方法を完全に習得することは、金属加工分野での生産性と品質向上に直結します。まず、SKD61は耐熱性と耐摩耗性に優れる鋼材であり、その特性を活かすためには適切な切削から熱処理までの工程が重要です。例えば、粗加工には高速度のカッターを使用し、余分な部分を素早く取り除きます。次に、精密加工では、寸法と形状の精度を高めるために低速で慎重なカッティングを行います。さらに、SKD61の耐久性を最大限に引き出すためには、適切な温度での熱処理が不可欠です。これにより、材料の硬さが増し、長期にわたる使用に耐えうる品質が実現されます。結論として、SKD61の加工方法をマスターすることは、製品の性能を最大限に引き出し、製造プロセスの効率化に寄与するため、非常に重要です。

持続可能性と環境への影響

SKD61の加工方法には特有の技術が要求されます。熱処理を行うことでSKD61の硬度を高め、耐摩耗性を向上させることが可能になります。この熱処理のプロセスは、適切な温度管理と時間管理が重要であり、特定の温度範囲での均一な加熱と、急速な冷却が求められます。具体例として、SKD61の硬化には約1020°Cでの加熱と、油中での急速冷却が行われます。また、精密な切削加工を実現するためには、CNC旋盤やマシニングセンタなどの高度な機械を用います。これにより、複雑な形状や緻密な寸法精度が要求される部品の生産が可能となります。最終的にSKD61の加工方法を完全にマスターするためには、熱処理から切削加工に至るまでの一連のプロセスにおいて、精度と品質を徹底して管理する必要があります。これにより、高い耐久性と信頼性を備えた工業製品の製造が実現されるのです。

まとめ

SKD61は高能率の工具鋼であり、切削や熱処理など幅広い加工方法があります。熱処理によって硬度と耐摩耗性を向上させることが可能であり、切削時には冷却液を十分に使用し、適切な刃物を選択することが重要です。加工時には、高速度鋼やタングステンカーバイトを用いた切削工具が適しています。また、正確な温度管理や加工技術を習得することが成功の鍵となります。