「SKD11」という工具鋼に興味をお持ちですか?工具鋼の材料を理解し、その特性や用途について探求したいと思っている方に向けて、この記事はお役立ちです。

工具鋼はさまざまな産業で重要な役割を果たしており、その中でも「SKD11」は特に注目される素材の一つです。その特性や用途について知ることで、製品開発や製造業の現場での活用方法を見つけることができるかもしれません。

この文章では、「SKD11」の徹底解説を通じて、工具鋼の世界に少しでも近づけるよう努めています。素材の性質や特徴、最適な使用場面など、知っておくべき重要な情報を網羅しています。工具鋼に興味をお持ちの方にとって、参考になる情報が満載の内容となっています。

SKD11とは

SKD11の定義と基本情報

SKD11は高炭素・高クロム合金工具鋼の一種であり、耐摩耗性や耐熱性、靭性に優れた性質を持つことから、多岐にわたる産業で使用されています。その特性の理由は、SKD11が含む高レベルのクロムと炭素にあります。これらの成分が、硬度と耐久性を高めることに寄与しているのです。例えば、金型製造では、精密な成形が求められるため、SKD11のような材料が選ばれることが多いです。また、切削工具や圧延ロールなど、摩耗が激しい環境での用途にも適しています。これらの具体的な例は、SKD11の優れた特性を活かし、製品の寿命を延ばすため、またはメンテナンスの頻度を減らすために選ばれています。結論として、SKD11はその耐摩耗性、耐熱性、および靭性により、高いパフォーマンスが求められる多くの分野で重宝されており、これらの特性が、幅広い用途にわたってSKD11を有効としている主な理由です。

工具鋼としての分類と特徴

SKD11は、耐摩耗性、耐衝撃性に優れた工具鋼の一種であり、その特性から広範囲にわたる用途で活用されています。この鋼材は、特に高い硬度と耐久性を必要とする場面での使用が適しており、その理由はSKD11が持つ独特の成分組成にあります。SKD11には、クロム、モリブデン、バナジウムなどの元素が含まれており、これらが合金の硬度と強度を高め、摩耗や衝撃に対する抵抗力を提供します。

具体的な使用例を見てみると、SKD11は金型の製造、特にプラスチック射出成形やダイカストなどの分野で重宝されます。これらのプロセスは高温下で行われることが多く、金型材料には耐熱性が求められるため、SKD11のような工具鋼が選ばれるのです。また、刃物やパンチ、冷間工具など、精密な加工が必要な箇所にも、SKD11の使用が見られます。

結論として、SKD11はその耐摩耗性、耐衝撃性、耐熱性の高さから多くの工業分野で重宝されている工具鋼です。この材料の持つ独特の特性が、精密な金型製造や高温下での作業といった、特に厳しい条件を要求される用途において、選ばれる理由となっています。

SKD11の化学成分とその意味

SKD11は、耐摩耗性、耐熱性、耐衝撃性に優れた工具鋼として知られています。工具製造において、これらの特性は非常に重要です。SKD11の化学成分がこの鋼の特性を決定づけており、主に炭素(C)、クロム(Cr)、モリブデン(Mo)、バナジウム(V)で構成されています。炭素は硬さを高めるため、クロムは耐摩耗性および耐腐食性を、モリブデンとバナジウムはさらに強度と耐熱性を向上させます。

例を挙げると、SKD11は金型や切削工具、プレス工具などに使用されることが一般的です。これらの用途では、材料の硬度や耐久性が求められるため、SKD11のような高性能工具鋼が選ばれるのです。特に、高精度を要求される金型製造において、SKD11はその精密な加工能力と耐久性で重宝されています。

最終的に、SKD11の化学成分は、それを使用する多くの産業において理想的な材料となる特性を提供します。その耐摩耗性、耐熱性、耐衝撃性は、工具鋼としてのSKD11の価値を高め、広範囲にわたる用途での利用を可能にしています。

合金工具鋼としての位置づけ

「SKD11」は、高い耐摩耗性と耐衝撃性を持つ合金工具鋼として知られています。この特性から、精密な金型製造や様々な工業用途に広く使用されています。その理由は、SKD11が特有の化学組成により、硬度と同時にある程度の靭性も確保しているからです。具体例としては、切削工具やプレス金型など、摩擦や衝撃が頻繁に発生する環境下での使用に適しています。また、耐熱性もあるため、高温状態での作業にも対応可能です。このように、SKD11はその耐久性と汎用性から、工業分野において重宝されており、日本国内だけでなく世界的にもその需要は高いです。結論として、SKD11の特性は、その用途を広範囲にわたり支える重要な要素です。

SKD11の特性と性質

SKD11の硬度と強度

SKD11は、その高い硬度と强度から、多岐にわたる工業用途で重宝されている工具鋼の一種です。この鋼材は、優れた耐摩耗性と耐熱性を兼ね備えており、特に金型や切削工具、プレス金型などの製造に欠かせない素材となっています。その理由は、SKD11が持つ炭素とクロムの高含有量にあります。これにより、鋼は硬化しやすく、また、摩耗や熱に対して強い耐性を持つようになります。

具体的な使用例としては、自動車業界でのエンジン部品やギアの製造、電子機器の精密部品作成などが挙げられます。これらの分野では、材料の耐久性が非常に重要視され、SKD11はその要求を満たす適材として選ばれています。

結論として、SKD11の特性はその用途を広げ、多くの産業での必需品となっています。耐摩耗性や耐熱性が求められる場面で、SKD11はその性能を発揮し、製造業の発展に貢献しているのです。

耐摩耗性と耐衝撃性

「SKD11」とは、高い耐摩耗性と耐衝撃性を持つ工具鋼の一種であり、その特性から多岐にわたる用途に利用されています。この鋼材は、硬さと同時に十分な靭性も持ち合わせているため、刃物や金型など精密な加工が求められる分野で特に重宝されています。例えば、プレス金型やロールフォーミングの工具、さらには切削工具など、高い精度と耐久性が要求される製品の製造に不可欠です。その耐摩耗性は、長時間にわたる使用においても性能の低下を最小限に抑え、製品の寿命を延ばすことに寄与します。また、耐衝撃性に優れているため、急な力が加わるような使用状況でも、破損のリスクを減少させることができるのです。結論として、「SKD11」はその優れた性質により、厳しい条件下でも信頼性の高い性能を提供することができる工具鋼であり、その特性を活かした様々な場面での利用が期待されています。

熱処理による物性変化

熱処理によってSKD11という工具鋼の物性が大きく変化することは、その用途を広げる重要な特長です。SKD11は、高い耐摩耗性と十分な靭性を持ち合わせており、冷間加工用工具鋼として広く利用されています。この特性は、特に金型や切削工具など、精密さと耐久性が求められる部品の製造において重宝されています。例えば、自動車業界では、複雑な形状の部品を大量に製造する際にSKD11が使われることが多いです。また、電子部品の微細加工にも使用されるなど、その用途は多岐にわたります。

熱処理を施すことで、SKD11の硬度をさらに高めることができるため、摩耗しやすい環境下でも長期間にわたって高性能を維持することが可能です。このように、SKD11はその優れた物性変化により、特定の要求に応じて加工性や耐久性を調整できる点が大きな利点です。

結論として、SKD11の特性は、その熱処理による物性変化により、広節な用途に対応できる柔軟性を持っています。そのため、精密工業から一般消費財に至るまで、多くの分野での需要が見込まれます。

使用環境における性能維持

SKD11は、高い耐摩耗性と耐熱性を持つ工具鋼の一種であり、これらの特性から多種多様な用途で活躍しています。その理由として、SKD11は炭素(C)、クロム(Cr)、モリブデン(Mo)、バナジウム(V)などを含む合金でできており、これらの成分が相互に作用し合って特性を発揮するからです。例えば、金型の製造において、SKD11はその硬度と耐熱性により、プレス成形や押出し成形などの過酷な条件下での使用に適しています。また、切削工具や冷間鍛造ダイスなど、摩耗に強い材料が求められる場所でも頻繁に使用されています。さらに、SKD11は優れた研磨性を持つため、精密な金型や部品の製造にも適用されます。これらの特性から、SKD11は自動車産業をはじめ、電子機器、精密機械など幅広い分野で重宝されているのです。このように、SKD11の耐摩耗性、耐熱性、そして研磨性の高さは、それを工具鋼として多くの用途に適する理由となっています。

SKD11の熱処理方法と硬度の違い

熱処理の基本と目的

「SKD11」とは、耐摩耗性や耐熱性に優れた工具鋼の一種であり、その特性から幅広い用途で活用されています。この鋼材が特に注目される理由は、その高い硬度と耐久性にあります。SKD11は、特に金型や切削工具など、高度な精度と強度が要求される分野で使用されることが多いです。

例えば、自動車の部品製造やプラスチック成形の金型など、精密な加工が求められる場面で、SKD11の使用が見られます。その耐摩耗性は、長期間に渡って同じ金型を使用しても、品質の低下が少ないというメリットを提供します。また、耐熱性の高さは、加工時の熱による変形や損傷のリスクを低減させるため、特に高温での作業が必要な場合に有効です。

このように、SKD11はその特性を活かして様々な分野で利用されており、工業製品の品質向上に寄与しています。耐摩耗性や耐熱性だけでなく、加工のしやすさからも、製造業での需要が高いのです。最終的に、SKD11はその多様な特性によって、幅広い産業で欠かせない材料としての地位を確立しています。

SKD11の熱処理プロセス

SKD11は高炭素・高クロムを含む合金工具鋼であり、その優れた耐摩耗性と耐圧縮性から、金型や刃物などの用途に広く使用されています。具体的に、SKD11は熱処理を経ることで硬度を高めることができ、その結果、精密な加工が必要な部品の製造に適しているのです。例えば、プラスチックの成型金型や高精度を要求されるパンチングダイ、さらには切削工具など、精密度が求められる多くの分野でSKD11はその力を発揮します。また、高い耐熱性もSKD11の特徴の一つで、摩耗や加工中の熱による影響を受けにくいため、長期間にわたる使用にも耐えることができます。結論として、SKD11はその熱処理により得られる高硬度と耐久性を活かし、幅広い産業分野で必要とされる重要な材料です。

処理後の硬度比較

「SKD11」とは、冷間加工用工具鋼の一種であり、その優れた耐磨耗性と耐衝撃性から、多くの産業で広く利用されています。SKD11は高い硬度を有するため、精密な切削工具や成形金型など、厳しい条件下での使用に適しています。

例として、自動車産業では、エンジン部品やギアの製造にSKD11が用いられることが多いです。また、電子産業では、精密な電子部品の金型に使用されます。これらの用途では、SKD11の硬度と耐久性が、長期にわたる製造プロセスでの精度と信頼性を保証します。

特に、SKD11は再熱処理により硬度を再調整することが可能であり、これによって長期間の使用後でも、高い性能を維持することができます。さらに、SKD11は特殊な表面処理を施すことにより、その耐摩耗性をさらに向上させることができます。

結論として、SKD11はその優れた性能により、厳しい使用条件を要求される様々な工業製品の制作に不可欠な素材です。その耐磨耗性と耐衝撃性、そして適切なメンテナンスによる長期的な性能維持能力により、SKD11は工具鋼の中でも特に重宝されています。

熱処理による用途の拡張

SKD11は、高炭素・高クロムを含む合金工具鋼の一種であり、その摩耗抵抗性や耐熱性が高いため、金型や切削工具などの製造に広く用いられています。この特性により、SKD11は多種多様な用途に適しており、その耐久性は製品の寿命を大きく延ばすことに寄与しています。例えば、プラスチック成形用の金型や、高精度を要求される切削工具など、特に耐摩耗性を求められる場面での使用が挙げられます。また、熱処理によって硬度を高めることができ、これによりさらに多くの産業での利用が可能になります。このように、SKD11はその性質を活かして広範囲にわたる用途で活躍しており、工業分野での重要な素材の一つと言えます。

SKD11の規格と処理方法

国際規格と日本のJIS規格

SKD11は高炭素クロム冷間作業用工具鋼として広く知られており、その特性と用途の幅広さから多くの産業分野で利用されています。この材料は特に硬さと耐摩耗性に優れているため、精密な金型作りや切断工具などに適しています。たとえば、自動車業界ではエンジン部品の製造に、また電子部品製造では微細なパーツの加工に使われています。特に、SKD11の耐熱性と安定した成形能力は、厳しい条件下での作業にも耐えうることから高い評価を受けています。加工後も寸法変化が少ないため、精密な製品製造には欠かせない材料です。このように、SKD11はその優れた特性により、日本国内外で幅庅く応用され、多岐にわたる用途でその価値を発揮しています。最終的に、SKD11の利用は今後も拡大し続けることが予想され、工具鋼の中でも特に重要な位置を占めるでしょう。

SKD11の加工性

SKD11は、高炭素・高クロムを含む工具鋼の一種であり、その特性から幅広い用途に適していると言えます。この鋼材は、特に硬度と耐摩耗性に優れているため、金型や切削工具など、厳しい環境下で使用される部品の製造にしばしば用いられます。例えば、プラスチック成形用の金型や、高精度が求められる切削工具など、精密な加工を必要とする製品の材料として選ばれています。SKD11の加工性に優れている点は、これらの用途において非常に重要です。また、熱処理によって硬度を調整することができるため、使用する目的に応じて材質の特性を最大限に活用することが可能です。これらの理由から、SKD11は多くの産業分野で重宝されています。その加工性と汎用性の高さは、SKD11を特別な工具鋼として位置づけており、これからもその需要は続くでしょう。

表面処理と仕上げ方法

SKD11は、工具鋼として広く知られ、その特性と用途により多くの産業で重宝されています。まず結論から言うと、SKD11は優れた耐摩耗性と硬度を兼ね備えており、精密な金型や切削工具など、要求される性能が高い用途に適しています。この鋼材の特性は、特に高炭素とクロムの含有量により支えられています。これらの成分が高い硬度を実現し、同時に良好な耐摩耗性を提供します。

具体例を挙げると、SKD11は金型業界での使用が特に顕著です。高い硬度と耐磨耗性は、プラスチック成形やダイカストなどの金型が長期間にわたって精度を保ちながら使用されることを可能にします。加えて、この鋼材は冷間加工用工具にも適しており、切削工具や冷間圧延工具などに利用されます。耐摩耗性はこれらの用途において重要な要素であり、SKD11はそれを高レベルで満たしています。

結論として、SKD11の優れた特性は、特に厳しい条件下での使用が求められる工業製品に適しています。その耐摩耗性と硬度により、長期にわたり高い性能を維持することができ、多くの業界でのニーズを満たしています。これらの特性が、SKD11を工具鋼として広く使用される理由です。

維持管理と寿命延長の工夫

SKD11は、高炭素・高クロムを含む工具鋼であり、その優れた耐摩耗性と硬度から、多くの産業で広く利用されています。この特性が、特に金属加工やプラスチック成形などの分野で高く評価されている理由です。たとえば、精密な金型やパンチ、ダイスなどに使用され、製品の寸法精度を高め、長期間の使用が可能となるのです。また、SKD11は熱処理によって硬度を調整できるため、用途に応じて最適な条件を選択できる点も大きな利点です。

このようにSKD11は、その耐摩耗性と加工性の良さから、工具鋼材料の中でも特に重宝されています。その結果、工業製品の品質向上と生産効率の向上に大きく寄与しているのです。結論として、SKD11は様々な産業分野で不可欠な材料であり、その特性を理解し、適切に活用することが重要です。

SKD11の主な用途

金型製造での応用

「SKD11」という鋼は高硬度、耐磨耗性に儲けた工具鋼であり、特に金型製造においてその価値が高く評価されています。その理由は、SKD11が持つ独特の化学組成と熱処理による耐久性が、難加工材料の加工や長期にわたる使用でも性能を落とさないからです。例えば、プラスチック成形用金型や精密プレス金型など、高い精度と耐久性が求められる場面でSKD11は選ばれています。これらの金型は、日々の生産活動において重要な役割を担っており、材料としてのSKD11はそれを支える基盤となっているのです。つまり、SKD11はその特性を活かし、工業生産の現場で不可欠な材料として広く用いられています。このように、SKD11の特性を理解することは、その用途や価値をより深く知ることに繋がります。

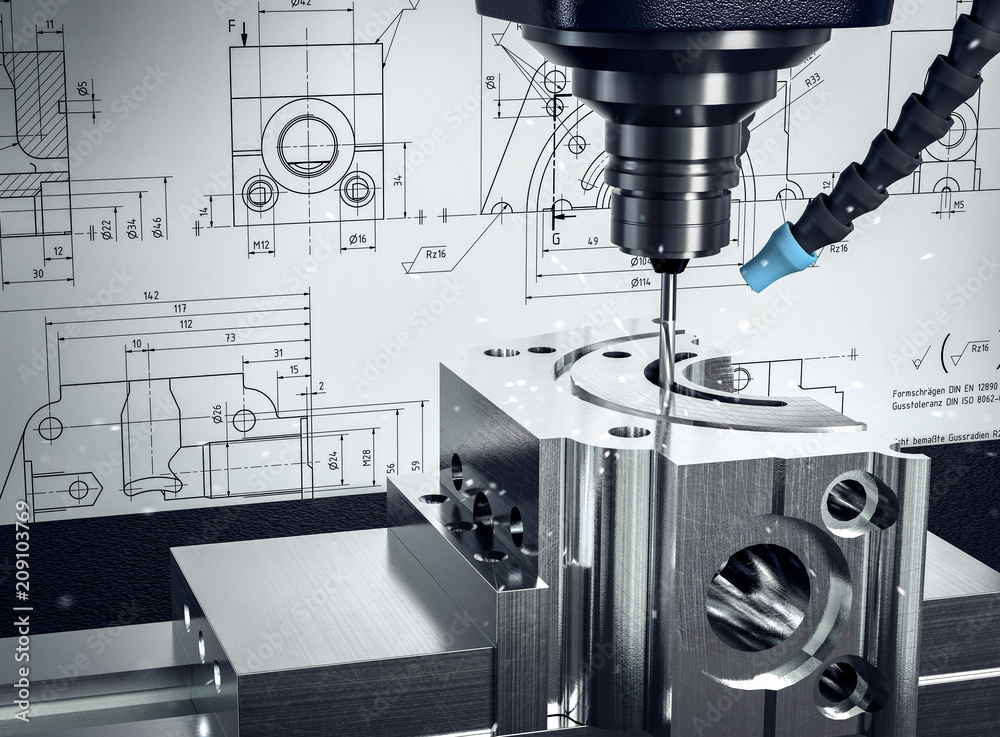

切削工具としての使用例

SKD11は、高硬度と耐摩耗性を兼ね備えた工具鋼として知られています。この鋼材は、精密な金型や切削工具など、高い耐久性と精度が求められる用途に使用されます。その理由として、SKD11は冷間加工に特化した材質であり、優れた硬度を保持しながらも加工しやすい特性を持つためです。

例えば、金属を切断するためのパンチやダイス、さらには高精度を要求される精密プレス金型などにSKD11が選ばれることが多いです。これらの用途では、材料の硬度や耐摩耗性が工具の性能と寿命に直結するため、SKD11のような高性能な鋼材が求められるのです。

また、SKD11は加工後の熱処理によって更にその性能を高めることができる点も重要な特徴です。熱処理を適切に行うことで、より高い硬度と耐摩耗性を実現し、厳しい条件下でも使用可能な工具を作り出すことができます。

結論として、SKD11はその特性から広範囲にわたる切削工具や精密金型の材料として使用されており、その用途は今後も拡大が見込まれます。高硬度と優れた耐摩耗性を備え、加工性と熱処理による性能向上も期待できるSKD11は、工具鋼としてのポテンシャルを最大限に発揮しています。

その他の工業分野での活用

SKD11は、その卓越した耐摩耗性と硬度から、多くの工業分野で高く評価されている工具鋼です。この鋼の特性が、精密な部品加工から重工業まで、広範囲にわたる用途に適している理由です。特に、高い硬度を要する金型製作や機械部品の製造において、SKD11の使用は不可欠とされています。例えば、プラスチック成形用の金型や、厳しい条件下で使用される切削工具など、高い耐久性と精度が求められる場面でその価値を発揮します。また、自動車産業における各種部品の製造にも欠かせない材料の一つであり、SKD11を使用することで、製品の信頼性と寿命を大幅に向上させることが可能です。これらの具体例からも明らかなように、SKD11はその特性を活かし、多様な産業で幅広く用いられています。結論として、SKD11の特性は、その用途を極めて広範囲に渡るものとしており、この工具鋼は今後も多くの産業で重宝されることでしょう。

SKD11の利点と限界

SKD11は、耐摩耗性や耐衝撃性に優れた工具鋼の一種であり、その特性から多岐にわたる産業で利用されています。具体的には、金型や工具、刃物などの製造に欠かせない材料です。この鋼材は、高炭素・高クロム鋼に分類され、硬度を保ちつつ加工性にも優れているため、精密な工具製造に適しています。

日本においてもSKD11は広く利用され、特に金型業界ではその耐久性が高く評価されています。例えば、プラスチック成形用の金型や、プレス金型など、繰り返しの使用に耐える強度が求められる場面で活躍しています。また、その優れた耐摩耗性は、金型の長寿命化に寄与し、製造業全体の生産効率向上にも繋がっています。

しかし、SKD11は硬化性や研磨性に優れている反面、他の工具鋼に比ぼて硬度が高いため加工が難しいという限界もあります。また、高温での使用には向いておらず、特定の用途には適さない場合もあります。

結論として、SKD11はその特性から金型製造など特定の分野で重宝される素材ですが、用途に応じてその限界も考慮する必要があります。適切な利用によって、その長所を存分に活かすことができるでしょう。

SKD11とSKD61の比較

両合金工具鋼の成分と性能差

SKD11は、耐摩耗性、耐圧性、そして耐熱性に優れた冷作工具鋼の一種として広く知られています。その特性から、工業分野での幅広い用途に活用されている点がその最大の特徴です。具体的には、金型や刃物、さらには精密機械の部品製造など、高度な耐久性が求められる場所での使用が挙げられます。例えば、厳しい条件下でのプレス成形や切断作業に使用される金型では、SKD11の耐摩耗性が長寿命化に寄与しています。

この鋼材の使用が可能な理由は、炭素(C)、クロム(Cr)、モリブデン(Mo)、バナジウム(V)など、厳選された合金元素の組み合わせにより、高い硬度と耐熱性を実現しているからです。具体的には、クロムの含有によって優れた耐摩耗性を、バナジウムの添加で粒界の強化を図り、全体の硬度を高めています。

結論として、SKD11はその特性を活かし、高いパフォーマンスを求められる多種多様な場面で重宝されているのです。耐久性と精密さを両立させる必要がある工業製品の製造において、この鋼材は今後も引き続き重要な役割を担うでしょう。

加工方法の違いと選定基準

SKD11は、その高い耐摩耗性と耐衝撃性を理由に、工具鋼として広く利用されています。この素材は、硬さと粘り強さのバランスが優れているため、切削工具やプレス工具など、厳しい条件下で使用される工具の製造に適しています。たとえば、金型やゲージなどの精密な加工に必要な部品にもSKD11が選ばれることがあります。このように、SKD11はその特性から多岐にわたる用途で活躍しており、工業分野でのニーズに応えています。結論として、SKD11の耐久性と汎用性は、工具鋼の選定において重要な基準となっており、その用途は今後も拡大していくことが予想されます。

各用途における最適な選択

SKD11は、高炭素高クロム工具鋼として知られています。その優れた耐摩耗性と硬さのため、金型や切削工具など、厳しい使用環境に晒される部品の製造に広く使用されています。この鋼材は、特にプレス金型や精密長寿命金型の材料としての用途が広く、その理由には明確な説明があります。SKD11は、硬化後にも高い加工精度を保つことができるため、精密な部品製造に欠かせない材料です。また、耐熱性にも優れているため、高温下での使用が求められる場面でもその性能を発揮します。

例えば、自動車産業で使用される金型など、連続して高い負荷がかかる用途では、SKD11の耐摩耗性が長期にわたって品質の維持に寄与します。また、電子部品の製造における精密なプレス金型など、微細な加工が求められる場合にも、SKD11の使用は理想的です。

結論として、SKD11はその特性から多岐にわたる工業用途に適しており、特に高い耐摩耗性と精密な加工が要求される分野での使用において、その価値を最大限に発揮します。日本国内外の製造業においても、この工具鋼の重要性は高く評価されており、その用途は今後も更に拡大していくことでしょう。

ユーザーにとってのメリット比較

SKD11は、高炭素クロム工具鋼として知られており、その特性と用途により、多くの産業で重宝されています。この鋼材は、優れた耐摩耗性と硬度を持ち合わせているため、精密な工具や金型作成に適しており、これがSKD11が広範囲にわたって使用される大きな理由です。例えば、自動車産業においては、エンジン部品やギアの製造に使われ、また、電子産業では、精密な部品の切削や成形工具として活用されています。これらの具体例からも、SKD11の用途の多様性がうかがえます。加えて、耐熱性も持ち合わせているため、高温での作業が求められる環境下でもその性能を発揮します。このようにSKD11は、その特性から、多くの工業製品の製造に不可欠な材料となっており、今後もその需要は続くことでしょう。結論として、SKD11は、耐摩耗性、硬度、耐熱性を兼ね備え、多岐にわたる産業で使用される工具鋼として、その重要性を再認識する必要があります。

SKD11の加工方法と注意点

切削加工の基本

「SKD11」というツールスチールは、優れた耐摩耗性と耐熱性を持つことで知られ、幅広い工業分野で使用されています。この鋼種は特に、精密な切削加工においてその価値を発揮します。その理由は、SKD11が提供する一貫した加工性能と、長期にわたる使用に耐える耐久性にあります。

例えば、金型制作においてSKD11は重宝されます。金型は一度作成すると何千回も使われるため、使用する材料の耐久性が非常に重要になります。SKD11はその硬さと耐摩耗性により、金型の寿命を大幅に延ばすことができます。また、電子部品の製造プロセスにおいても、精密な部品を切り出すための工具としてSKD11は使用されています。その精度と耐熱性は、高い品質の電子部品製造を可能にします。

このように、SKD11はその特性を生かして多様な用途で使用され、多くの産業で信頼されている素材です。耐摩耗性と耐熱性を兼ね備えたこのツールスチールは、切削加工をはじめとする高度な工業プロセスにおいて不可欠な存在と言えるでしょう。

研磨と熱処理の組み合わせ

SKD11は、その抜群の耐摩耗性と優れた熱処理能力から、多くの工業分野で高い評価を受けている工具鋼です。この鋼材は、特に金型や切削工具などの製造において重宝されています。その理由は、SKD11が持つ特性にあります。この材料は炭素とクロムを豊富に含み、硬度と耐摩耗性を高めることができるため、切れ味を長時間維持することができます。例えば、プラスチック成形用の金型や精密な切削工具に用いられることが多く、これらの用途には耐久性と精度が求められるため、SKD11のような材質が選ばれるのです。

加えて、SKD11は優れた熱処理特性を持っており、高温で硬化させた後も、熱処理による変形が少ないため、製品の精度を維持しやすいという利点があります。この特性が、複雑な形状の金型や精密な部品の製造に適している理由です。

結論として、SKD11の耐摩耗性と熱処理能力は、金型製造や切削工具の分野で重宝される理由であり、その高性能によって幅広い産業での需要が見込まれています。高い硬度と精密な加工能力を持つSKD11は、今後も多くの工業分野で頼りにされる材料であることは間違いありません。

加工時の品質管理

SKD11は、耐摩耗性や耐熱性に優れる工具鋼の一種で、その特性から多様な用途に活用されています。この鋼材が特に注目される理由は、その高い硬度と耐久性にあります。例えば、精密な金型製造や切削工具、圧延ローラーなど、高い精度と強度が求められる分野で主に使用されています。特に、高負荷がかかる環境下でも変形しにくいため、工業製品の製造過程での品質管理において重要な役割を担っています。

さらに、SKD11は熱処理によってその性能が大きく向上する特性を持ちます。例を挙げれば、熱処理後は硬度が増し、より厳しい使用条件下でも耐えうる性能を発揮します。これにより、さらに耐久性が高く精密な工具の製造が可能になり、製品の品質向上に寄与しています。

結論として、SKD11はその特性から、精密工業や重工業における品質管理の観点で非常に重要な材料です。耐久性と硬度を兼ね備え、高負荷や高温度など過酷な条件下でもその性能を維持できるため、多くの工業分野での用途に適しています。

加工誤差と対策

「SKD11」は、耐摩耗性と耐衝撃性に優れた工具鋼として知られ、日本をはじめ世界中で広く利用されています。SKD11の特性は、その硬さと熱処理後の寸法安定性にあります。このため、高精度を要求される金型や工具の製作に最適です。

具体的には、SKD11は冷間加工用工具鋼として、切削工具、プレス金型、ロールなどに使用されます。例えば、複雑な形状を持つスマートフォンの金型や、精密な部品を大量生産する際に使われるプレス金型など、日常生活で使われる多くの製品の製造過程でSKD11は重要な役割を担っています。

加えて、SKD11は熱処理を施すことでさらに硬度を高めることができ、その耐久性を大幅に向上させることが可能です。この特性により、長期間にわたって高い性能を維持することができるため、経済性にも優れています。

結論として、SKD11の耐摩耗性、耐衝撃性、硬度、そして熱処理による寸法安定性は、精密な工具や金型の製造において非常に重要です。これらの特性により、SKD11は幅広い用途で利用され、製造業の進化に貢献しています。

SKD11の購入と供給

SKD11の入手方法

SKD11は、工具鋼の中でも特に耐摩耗性に優れた材質として知られています。この鋼材は、その優れた性質から多くの産業で用途が見出されています。SKD11の特性を理解することで、適切な用途に活用することができます。この鋼材は高炭素・高クロムを含む合金であり、冷間加工用工具鋼として分類されます。その特性のために、冷間での打ち抜きや曲げ、成形作業に使用される工具の製造に適しています。例えば、精密な金型や切断工具、冷間圧延用のロールなどにSKD11は利用されます。さらに、その耐摩耗性は切削工具やドリル、タップなどの耐久性を向上させるためにも貢献します。

結論として、SKD11はその特性から多様な産業で必要とされる材質です。耐摩耗性に優れ、冷間加工時の磨耗や損傷リスクを低減するため、多くの製造現場で重宝されています。この鋼材を選択することで、工具の耐久性を高め、生産効率の向上に寄与することが可能です。SKD11は、その高い性能を活かして幅広い用途で使用され続けることでしょう。

品質とコストのバランス

SKD11は、その優れた耐摩耗性と耐衝撃性で知られる高品質な工具鋼です。この特性により、SKD11は金型や工具の製造に広く用いられています。その理由は、耐久性が高く精密な作業に耐えられる性質を持つため、特に厳しい条件下でも長期にわたり使用することができるからです。例えば、プレス金型や切断工具など、高い硬度と耐摩耗性が求められる用途において、SKD11は非常に重宝されます。また、加工しやすさもSKD11の大きなメリットの一つであり、熱処理後も良好な寸法安定性を保ち、高精度な加工が可能になります。結論として、SKD11はそのバランスの取れた品質とコストパフォーマンスにより、多種多様な産業で頼りにされる重要な材料であり、その用途は今後も広がっていくことが予想されます。

国内外の供給状況

SKD11は、その優れた耐磨耗性と耐衝撃性により、多岐にわたる工業分野で尊重されている工具鋼の一種です。この鋼材は、日本を含む世界中で高い評価を得ており、特に高精度が求められる金属加工の現場で重宝されています。

理由として、SKD11は特殊な熱処理を施すことで硬度を高め、精密な金型や刃物などに加工できる特性を持っています。その結果、摩耗しやすい条件下でも長寿命を保ち、経済性にも寄与します。例えば、プラスチック成形金型や冷間鍛造用ダイス、スリッターナイフなどに用いられています。これらの用途では、材料に高い硬度と同時に優れた靭性が求められ、SKD11はこれを満たす素材として選ばれています。

また、SKD11は耐熱性にも優れており、高温下での使用に適していることから、更に幅広い産業での利用が可能です。このように、SKD11はその特性を活かして、高い性能が求められる各種工具や部品の製造に不可欠な素材となっています。

総じて、SKD11はその耐磨耗性、耐衝撃性、そして耐熱性により、厳しい条件下での使用に耐えうる高性能な工具鋼として、幅広い分野で活用されています。これらの特性が、高精度な製品製造を支える基盤となっており、SKD11の価値は今後も高く評価され続けることでしょう。

長期的な調達戦略

「SKD11」とは、高炭素クロム工具鋼の一種であり、その優れた耐摩耗性と硬さから、金型や工具の製造に広く利用されています。この鋼材は、特に精密な加工が求められる部品作りに適しており、その使用例は多岐にわたります。

その優れた特性の理由として、SKD11は炭素とクロムを豊富に含むことから、硬化後に高い硬度を持ち、耐摩耗性が非常に高いためです。このような特性は、金型や刃物などの工具にとって非常に重要な要素となります。

例えば、自動車業界では、エンジン部品やギアなどの精密な切削加工にSKD11が使用されます。また、電子機器の製造においても、微細な部品を作るための金型材料として活用されています。これらの用途では、材料の耐久性と精度が非常に重視されるため、SKD11のような特性を持つ材料が選ばれるのです。

結論として、SKD11はその硬さと耐摩耗性により、多くの産業分野で重宝されている材料です。特に、精密な加工が求められる場面での使用に適しており、これからもその需要は続くでしょう。

まとめとしてのSKD11(合金工具鋼)

SKD11の総合的な評価

SKD11は、耐摩耗性、耐熱性が高いことで知られる工具鋼の一種です。この鋼材は、その優れた特性から多岐にわたる産業で使用されています。SKD11の最大の特徴は、高度な硬度と耐久性を持ち合わせている点です。これは、特に金属加工の工具やダイス、さらにはプレス金型などに求められる性質であり、SKD11はこれらの用途に非常に適しています。

例えば、自動車の部品製造においては、SKD11製の金型が積極的に採用されています。その理由は、自動車部品の生産過程で高い精度と耐久性が求められるためです。また、電子機器の微細な部品を作る際の金型にも、SKD11が用いられるケースが多いです。これらの例からも、SKD11の特性が広範囲の産業において高く評価されていることがわかります。

結論として、SKD11はその耐摩耗性と耐熱性、そして高硬度という特性から、金属加工業界をはじめとする多くの分野で重宝されています。このような特性が、精密な金型製造や耐久性が要求される部品の生産において、SKD11を理想的な材料として位置づけているのです。

選択時の考慮点

「SKD11」とは、耐摩耗性や硬度に優れた工具鋼の一種です。この材質は、特に切削工具やプレス金型など、高い耐久性が求められる分野で広く使用されています。その理由は、SKD11が高炭素クロム鋼であり、熱処理によって硬度を高めることができるためです。例えば、金属加工の切削工具では、材料の硬さと耐久性が直接製品の品質に影響を及ぼします。SKD11製の工具は、その優れた硬度と耐摩耗性により、精密な加工が可能であり、また使用寿命も長いため、コストパフォーマンスに優れていると評価されています。

また、SKD11は冷間加工用工具鋼としても知られており、冷間での打ち抜きや曲げ加工などに適しています。これらの特性により、自動車部品や電子機器の部品製造など、幅広い業界で利用されています。

結論として、SKD11はその特性から多くの工業分野で重宝されています。耐摩耗性と硬度を兼ね備えたこの材質は、特に高い耐久性を求める用途に最適であり、その用途は切削工具から金型製造に至るまで非常に多岐にわたります。SKD11のこれらの特性は、製造業の効率化とコスト削減に大きく寄与しています。

未来におけるSKD11の展望

SKD11は、その優れた耐摩耗性と耐熱性から、幅広い産業で使用されている高品質の工具鋼の一種です。具体的には、金型や刃物、その他の精密部品の製造に欠かせない材料であることが多いです。その理由として、SKD11は高炭素とクロムを含む合金鋼であり、硬化処理後に高い硬度と耐久性を持つことが挙げられます。例えば、金属のプレス加工用の金型にSKD11が用いられた場合、長時間にわたって鋭いエッジを保つことができ、生産性の向上に寄与します。

また、SKD11は、耐摩耗性が非常に高いため、紙やプラスチック、ゴムなどの加工工具にも適しています。これらの材料を長時間加工しても、工具の摩耗を最小限に抑えることができるため、メンテナンスコストの節約にもつながります。

結論として、SKD11の特性を最大限に生かした用途の選定が、製品の品質と生産性の向上に直結します。耐摩耗性と耐熱性を活かし、高い硬度が求められる用途に適しており、その使い方次第でさまざまな産業のニーズに応えることができるでしょう。

合金工具鋼の進化とSKD11の役割

SKD11は、その高い耐磨耗性と耐衝撃性により、多くの工業分野で重宝されている合金工具鋼の一種です。この鋼の特性は、精密な部品加工や金型製作において、極めて重要な役割を果たします。例えば、自動車産業では、エンジン部品やギアなどの製造にSKD11が用いられています。また、電子機器の精密部品を作る際にも、この鋼が選ばれることがあります。

SKD11の特性により、これらの用途において高いパフォーマンスを発揮する理由は、その優れた耐摩耗性にあります。耐摩耗性が高いということは、製品の寿命を延ばし、メンテナンスの頻度を減らすことにつながります。これは、製造業者にとってコスト削減に直結するため、非常に重要なポイントです。

特に、金型製作においては、SKD11はその詳細な加工能力と耐久性で、高品質な金型の製作を可能にします。これにより、製品の精度が向上し、量産におけるコストパフォーマンスが大幅に改善されます。

結論として、SKD11は、その特性により、多くの工業分野で不可欠な材料となっています。耐磨耗性と耐衝撃性を高水準で備え、精密な加工が求められる場面での使用に適しているため、今後も広範囲の用途での活躍が期待されます。

まとめ

SKD11は工具鋼の一種であり、その特性と用途について詳しく解説します。SKD11は優れた硬さと耐摩耗性を持ち、精密な切削加工に適しています。また、高温での硬度が保たれるため、熱処理にも適しています。さらに、SKD11は冷間作業用金型や刃物、金属加工用工具などの幅広い用途に使用されています。その特性を活かして様々な産業で利用されており、その性能と信頼性から多くの業界で重宝されています。