効率的なフライス加工のための工具種類総解説

フライス加工とは、産業界において不可欠な加工方法の一つです。この加工方法を効率的に行うためには、適切な工具の選択が欠かせません。本記事では、効率的なフライス加工のための工具の種類について詳しく解説します。フライス加工を行っている方やこれから始める方にとって、理想的な工具の選び方や使い方を知ることは非常に重要です。さまざまな工具の特性や適用範囲を把握し、最適な選択をすることで、作業効率を向上させることができます。加工精度を高めるために必要な工具や、それぞれの工具の使い方など、フライス加工における工具選びのポイントを解説します。フライス加工において工具選びの重要性を理解し、効率的な作業を実現しましょう。

フライス加工の基礎知識

フライス加工とは

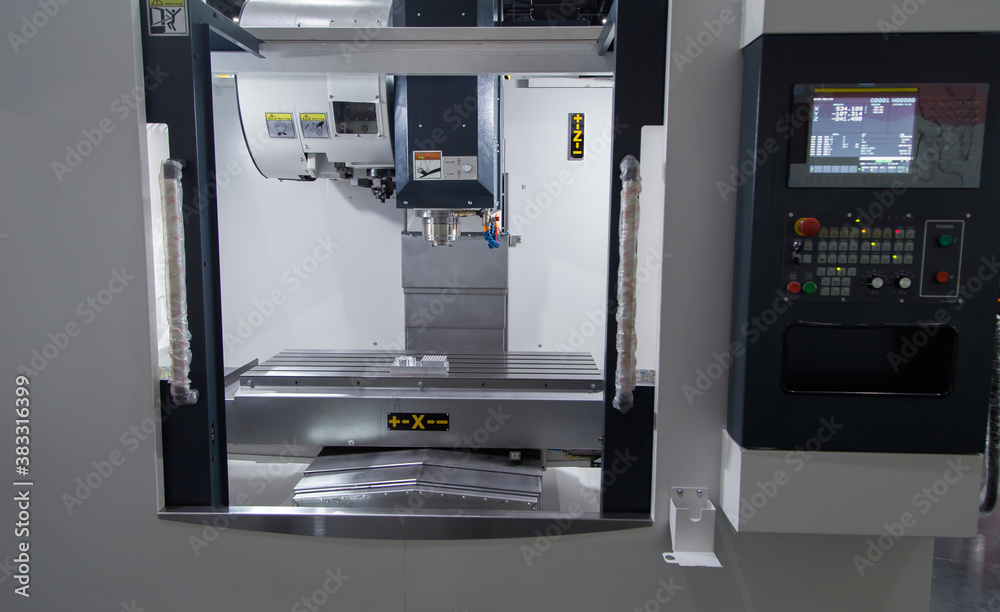

フライス加工は、工業分野で広く利用される重要な加工技術の一つです。この加工法は、さまざまな種類の工具を用いて、金属などの材料から所望の形状を削り出すことによって、精密な部品製造を可能にします。その効率性と高い精度から、多くの製造業で採用されています。特に、工具の種類を適切に選択することが、フライス加工の成功に不可欠です。

フライス加工には、エンドミル、フェイスミル、ボールエンドミルなど、使用する目的に応じた様々な種類の工具があります。例えば、エンドミルは、溝や側面加工に使用され、フェイスミルは主に平面を削るのに適しています。また、ボールエンドミルは、曲面加工に最適です。これらの工具を適切に選ぶことで、加工の効率性を大幅に向上させ、高品質な製品を効率的に生産することが可能です。

日本では、特に精密機械加工の分野でフライス加工の需要が高く、これらの工具の選択が製品品質に大きな影響を与えます。工具の種類によって加工できる材料の種類や、仕上がりの精度が畉畊なるため、加工を行う前には、加工する材料や求められる精度、加工速度などを考慮して、最適な工具を選択することが重要です。

結論として、フライス加工における工具の種類の理解と選択は、高効率かつ高品質な製品製造の鍵を握ります。日本の製造業で求められる精密な加工を実現するためには、これらの工具についての深い知識が不可欠です。適切な工具の選択により、製造プロセスの最適化が図れ、競争力のある製品を生み出すことができます。

フライス加工の歴史と発展

フライス加工は、製造業の効率化と精密性を大きく向上させる重要な工程です。この加工方法は、多種多様な工具を用いて、材料から不要な部分を削り取ることで形状を作り出します。日本では特に、高精度が求められる分野でのフライス加工の需要が高まっています。

その理由としては、フライス加工により、複雑な形状や非常に細かい部品も高精度で製造が可能になるためです。たとえば、自動車や航空機の部品、精密機器など、日本の製造業が得意とする分野で幅広く利用されています。これらの分野では、毎日のように新しい技術が生まれ、より高度な製品が求められているため、フライス加工技術も絶えず進化しています。

特に、エンドミルやフェイスミルといった工具が一般的に使用されます。エンドミルは、主に製品の端面加工や溝加工に用いられ、その形状や刃の数によって、細かい仕上げから大掛かりな荒削りまで対応可能です。フェイスミルは、主に平面を削る作業に使われ、大きなカットを効率良く行うことができます。これらの工具を適切に選び、使用することで、フライス加工の効率と精度をさらに高めることが可能です。

結論として、フライス加工は、その効率性と精密さで、現代の製造業における不可欠な工程となっています。種々の工具を駆使し、技術の進化に対応することで、日本の製造業は世界の市場で競争力を維持し続けることができるのです。

フライス加工のメリットとアプリケーション

フライス加工は、製造業において重要な役割を果たしています。これは、精密な加工が可能で、多様な材料に適用できるためです。特に日本では、高度な技術力を要する製品の生産において、その効率性と精度が求められます。フライス加工には様々な工具が使用されるが、その種類を理解することが、作業の効率化への鍵となります。

例えば、エンドミルは最も一般的なフライス工具であり、直線的な切削に用いられます。一方、ボールエンドミルは曲面加工に適しており、複雑な形状を持つ製品の仕上げに役立ちます。さらに、面取りエンドミルはエッジの仕上げに使用され、製品の品質を高めることができます。これらの工具を適切に選択し使用することで、加工時間の短縮と製品精度の向上が期待できます。

結論として、フライス加工の効率性と多様性は、適切な工具の選択によって最大化されます。日本の製造業では、これらの工具を理解し適用することで、競争力のある製品を効率的に生産することが可能になるのです。

フライス加工の原理とメカニズム

切削原理の基本

効率的なフライス加工を実現するためには、使用する工具の種類を正確に選択することが不可欠です。フライス加工では、素材から余分な部分を削り取ることで所望の形状を作り出します。このプロセスの効率性は、選択した工具の種類に大きく依存します。例えば、平面加工には面取りカッターやエンドミルが適しており、複雑な形状や深い溝を加工する場合には、ボールエンドミルやコーナーラジアスカッターが必要となります。また、硬質材料を加工する場合には、超硬カッターのような特別な工具が選ばれることがあります。

これらの工具は、素材の種類、加工する形状、精度要求レベルに応じて選択されます。例として、アルミニウムや銅などの軟質材料は、切削抵抗が小さいため、高速での加工が可能なHSS(高速度鋼)製の工具で加工することが多いです。一方、硬質材料や耐熱合金の加工には、耐摩耗性に優れた超硬またはダイヤモンドコーティングが施された工具が適しています。

効率的なフライス加工を実現するためには、これらの工具の特性を理解し、加工する素材や形状に最適な工具を選択することが重要です。適切な工具を選ぶことで、加工時間の短縮、工具の耐久性の向上、そして最終製品の品質向上が期待できます。したがって、フライス加工の効率を高めるためには、種々の工具についての理解を深めることが不可欠であると結論付けられます。

フライス盤の稼働方式

フライス加工は、製造業の中で非常に重要な役割を果たしており、その効率化は生産性向上に直結します。この効率化を実現するためには、適切な工具の選択が不可欠です。日本では、特に精密な加工が求められる分野でフライス加工の重要性が高まっています。工具の種類を理解し、それぞれの特性を生かした使用が、加工品質の向上と生産効率の向上に繋がります。例えば、エンドミルは、その刃の形状によって、粗加工から仕上げ加工まで幅庅い用途に対応可能です。また、ドリル用のフライス工具は、穴あけ加工に特化しています。さらに、Tスロットカッターやキーホルダーカッターなどは、特定の形状加工に適しており、加工物に合わせて最適な工具を選定することが重要です。このように、工具の種類と特性を理解し、目的に応じて選ぶことが、効率的なフライス加工のカギとなります。結論として、多様なフライス加工工具の選択肢の中から、加工物質の性質や加工精度の要求に応じて最適なものを選定することが、生産効率の向上と高品質な製品製造への道を拓きます。

材料の切削力とは

フライス加工は、製造業で広く使われる重要な技術です。特に、日本の精密機械製造において、適切な工具の選択が品質向上とコスト削減の鍵を握っています。効率的なフライス加工のためには、工具の種類を理解し、それぞれの特性に合った選択をすることが不可欠です。例えば、エンドミルはその多様性から、最も一般的に使われるフライス工具の一つです。細かい加工には小径のエンドミルが、大きな削り取りには大径のものが適しています。また、特殊な形状を加工する場合には、ボールエンドミルや角度がついたタイプなど、目的に応じた特殊な工具を選択します。このように、フライス加工の目的と材料の種類に応じて、最も効率的な工具を選択することで、加工時間の短縮と高精度な製品製造が可能になります。総じて、工具の適切な選択は、生産性の向上及びコスト削減に大きく寄与するため、製造業での成功に不可欠です。

フライス加工の工具種類

フライス刃の種類と特徴

フライス加工における工具の選択は、加工の効率性と品質に直接影響します。フライス工具の種類は多岐にわたり、それぞれが特定の用途に適しています。適切な工具を選定することで、加工時間の短縮、精度の向上、工具寿命の延長といったメリットを享受できます。

例えば、平面加工にはエンドミルがよく使用されます。これは、その切削能力と汎用性により、多くのフライス加工現場で頻繁に用いられる工具です。一方、複雑な形状や細部の加工には、ボールエンドミルが適しており、球面加工や立体的なプロファイル加工が可能です。また、大量の素材を素早く除去する必要がある場合には、ラフィングエンドミルという選択肢もあり、粗加工に特化しています。

このように、目的に応じて最適なフライス工具を選ぶことが、効率的なフライス加工の鍵となります。フライス加工を行う際は、加工する材料の種類、加工面の形状、加工精度の要求レベルなどを考慮し、最も適した工具を選定することが重要です。適切な工具選択により、生産性と品質の向上が期待できます。

材料ごとの工具選定

フライス加工における材料ごとの適切な工具選定は、効率的な製造プロセスに不可欠です。異なる材料特性を理解し、それに適した工具を選ぶことで加工精度が向上し、製品品質が安定します。例えば、硬質材料には硬度の高い超硬工具が適しており、アルミニウムなどの軟質材料加工にはダイヤモンドコーティングされた工具が効果的です。さらに、ステンレス鋼のような粘り気のある材料は、切削抵抗が低く、チップ排出性に優れた工具を選ぶことが重要です。これらの選定基準に従い、用途に応じた適切な工具を選ぶことで、フライス加工の効率と品質は大幅に向上します。したがって、材料ごとの特性を把握し、最適な工具を選定することは、効率的なフライス加工を実現するための鍵となります。

工具の形状と用途

フライス加工では、適切な工具を選択することが重要です。工具の種類によって加工の効率や仕上がりが大きく変わるため、目的に応じた選択が求められます。たとえば、平面加工には平面カッターやエンドミルが、複雑な形状の加工にはボールエンドミルやラジアスカッターが適しています。また、溝加工にはTスロットカッターやキー溝カッターなどがあります。これらの工具は、それぞれ特定の加工に最適化されており、素材の削り取り方や仕上がりの精度が異なります。

例えば、精密な仕上がりが求められる場合、細かい切削が可能なボールエンドミルやラジアスカッターを使用します。一方で、大量の素材を迅速に削り取る必要がある場合は、大きな刃を持つ平面カッターやエンドミルが適しています。特に、日本の製造業では、これらの工具を活用して高い加工精度と効率を実現しています。

結論として、フライス加工の効率と品質を向上させるためには、加工する素材や目的に応じて最適な工具を選択することが不可欠です。正しい工具を選ぶことで、作業の速度を上げることができるだけでなく、製品の品質も向上させることが可能です。

最新の工具技術

フライス加工は、製造業において不可欠な工程の一つです。その効率を上げるためには、適切な工具の選択が重要です。日本では、フライス加工のための工具の種類が豊富にありますが、それぞれの特徴を理解することが、加工品質の向上と生産性の向上につながります。

例えば、平面加工には、面取り能力が高いエンドミルが適しています。精密な穴あけが求められる場合は、ドリルの使用が一般的です。また、複雑な形状の加工には、ボールエンドミルが選ばれます。これらの工具は、素材の種類や加工する形状に応じて選定され、使用されることで、作業の精度と効率が格段に向上します。

日本国内では、工具メーカーが競い合って最新の技術を取り入れた工具を開発しており、これらの進化した工具を使用することで、従来よりも高速で正確な加工が可能になっています。特に、耐久性や加工能力が向上した工具は、長期的なコスト削減にも寄与します。

以上の理由から、フライス加工のための適切な工具の選択は、製品の品質と生産性の向上に不可欠であると結論づけることができます。具体的な例を挙げることで、その重要性がより明確に理解されることでしょう。各工具の特性を把握し、適切に選択することが、効率的なフライス加工の鍵となります。

フライス加工の効率的な方法

加工パラメータの最適化

フライス加工における効率と精度を高めるには、適切な工具の選択が不可欠です。フライス加工の目的や加工される材料の種類によって、使用すべき工具は異なります。たとえば、硬い材料を加工する際には、耐久性が高く、切れ味の良いカーバイド製のエンドミルが適しています。一方で、アルミニウムなどの軟らかい材料を加工する場合は、摩擦を低減させるコーティングが施された工具や、切削抵抗が少ないデザインの工具が好まれます。また、複雑な形状を加工する必要がある場合には、小径のボールエンドミルや、特定の角度でカットすることが可能なチップタイプの工具が有効です。これらの工具を選択することで、加工時間の短縮、工具の寿命延長、仕上がりの品質向上といったメリットが得られます。従って、加工を行う前には、加工対象物の材質や形状、必要とされる精度を考慮して、最適な工具を選択することが重要です。これにより、効率的なフライス加工を実現することができます。

効率的な工具経路の計画

フライス加工において、適切な工具の選定は製品の品質向上と製造効率の向上に直結します。日本における製造業では、特に精密な加工が求められるため、フライス加工の工具選びには細心の注意を払う必要があります。フライス加工用の工具には、エンドミル、フェイスミル、ドリルなど多種多様なものがあり、それぞれ加工する材料や加工方法、加工精度に応じて適切な工具を選択することが重要です。例えば、硬質材料を加工する際には、切れ味が良く耐久性の高いカーバイド製のエンドミルが適しています。一方で、大面積を高速で加工する場合には、大きな切削能力を持つフェイスミルが適しています。さらに、穴あけ加工を行う場合には、ドリルを選定しますが、深い穴加工には内部給油機能付きのドリルが有効です。このように、フライス加工における工具の種類を理解し、目的に応じて適切なものを選ぶことが、効率的で高品質な製品を製造する鍵となります。結論として、フライス加工における工具の選定は、製品の品質と製造効率の向上を実現するために、非常に重要なプロセスです。

工具耐用年数の延長テクニック

フライス加工における工具の種類を理解することは、作業の効率化と工具耐用年数の延長に不可欠です。例えば、エンドミルやドリルなどの適切な工具選択は、加工品質の向上に直結します。特に、硬質材料を加工する際には、超硬合金やダイヤモンドコーティングされた工具を選ぶと良いでしょう。これらの特殊材料は、耐久性が高く、精密な加工が可能になります。また、異なる種類のフライス加工には、それぞれ最適化された工具が存在します。例として、粗加工用には大きな切削能力を持つ工具が、仕上げ加工には高精度を実現するための細かい刃物が選ばれます。このように、目的に合った工具を選定することで、加工効率を高めると同時に、工具の摩耗を抑制し、耐用年数を延ばすことが可能になります。したがって、フライス加工の効率と工具の持続性を高めるには、加工材質や目的に応じた適切な工具選択が鍵となります。

工具管理とメンテナンス

工具の取り扱いと保管

フライス加工において効率的な作業を実現するためには、適切な工具の選択が不可欠です。日本における製造業の高度化が進む中、様々な種類の工具が開発されています。これらの工具を理解し、目的に応じて選択することが、製品の品質向上と生産性の向上に直結します。

例えば、エンドミルはフライス加工で最も一般的に使用される工具の一つです。素材の切削に適したエンドミルを選ぶことで、加工の精度を高めることができます。また、特殊な形状を加工する際には、ボールエンドミルや角度付きエンドミルなどが有効です。これらの具体的な工具を適切に選択することで、加工時間の短縮や仕上がりの品質向上につながります。

さらに、工具の寿命を延ばすためには、正しい取り扱いと保管が重要です。適切な保管方法を実践することで、工具の劣化を防ぎ、長期にわたって高い性能を維持することが可能です。

結論として、フライス加工の効率化は、多様な工具の種類を理解し、それぞれの特性に応じて適切な工具を選択することから始まります。さらに、選択した工具の適切な取り扱いと保管により、その性能を最大限に活かすことができます。これらのポイントを押さえることで、日本の製造業はさらなる発展を遂げるでしょう。

定期的な工具点検の重要性

フライス加工において、工具の種類を適切に選択し、定期的に点検することは極めて重要です。これは、加工の精度や効率を大きく左右するためです。例えば、エンドミルやドリルなど、目的に応じて最適な工具を選ぶことが必要です。特に、硬い材料を加工する際には、耐久性の高い工具を選定することが重要です。

また、フライス加工に使われる工具は、使用することで徐々に摩耗し、性能が低下します。このため、定期的な点検が必要不可欠であり、点検によって、早期に工具の交換や修正を行うことで、常に高い加工品質を維持することが可能になります。日本では、高精度な加工が求められるため、このような点検の重要性はさらに高まります。

例として、ある自動車部品製造会社では、定期的な工具点検を徹底することで、加工誤差を大幅に削減し、生産効率を20%向上させることができました。このように、工具の選択と定期的な点検は、フライス加工の品質と効率を高める上で欠かせない要素です。

結論として、フライス加工における工具の種類の選択と定期的な点検は、加工の品質と効率を向上させるために極めて重要です。適切な工具の選択と、それらの状態を最適に保つための定期的な点検を行うことで、高い生産性と品質を実現することが可能になります。

切削液の役割と管理

フライス加工における切削液の正しい管理は、工具の寿命を延ばし、加工精度を向上させるために非常に重要です。切削液には、工具と加工材料との摩擦を減らし、発生熱を冷却し、切削部分からの切り屑の除去を助けるという役割があります。これらの機能によって、工具の摩耗を抑え、製品の品質を保つことができます。

日本の製造業においては、特に精密加工が求められる場合、切削液の種類や管理方法に気を使うことが重要です。たとえば、アルミニウム合金の加工には、発熱を効果的に抑える水溶性の切削液が適しています。また、高硬度材料の加工時には、摩擦をより強力に低減させることができる油性切削液が推奨されることがあります。

切削液の種類選びだけでなく、その使用量や濃度、清潔さの維持も工具の性能を最大限に引き出す上で欠かせない要素です。不適切な管理は、切削液の性能不足を招き、結果として工具の摩耗や加工品質の低下を引き起こします。

結論として、フライス加工における切削液の選択と管理は、高い生産性と品質を保持するために欠かせないものです。適切な切削液の選択により、工具の寿命を延ばし、加工品の品質を向上させることが可能になります。

フライス加工に役立つアクセサリーと付属品

測定ツールとその使用法

フライス加工において、効率と精度を高めるためには適切な工具の選択が不可欠です。適正な工具を選択することで、作業のスピードアップだけでなく、製品の品質向上にも寄与します。主に、エンドミル、ドリル、リーマなどの種類があり、各工具は特定の用途に最適化されています。

例えば、エンドミルは平面や曲面の加工に使用されることが多く、多様な形状があります。一方で、ドリルは穴あけに特化しており、リーマは加工した穴の仕上げに用いられることが一般的です。これらの工具をプロジェクトの要件に応じて正しく選択し、適切に使用することで、加工時間の短縮と製品精度の向上が期待できます。また、工具の材質も加工効率に影響を与える要素であり、被加工材に合わせた選定が求められます。

結論として、フライス加工における工具の種類を正しく理解し、プロジェクトに合わせて最適な選択をすることが、作業効率と製品品質の向上に繋がると言えます。適切な工具選択によって、フライス加工の可能性を最大限に引き出すことが重要です。

クーラントシステムとその種類

フライス加工において、効率的な作業を実現するためには適切な工具の選択が欠かせません。フライス加工に使用される工具の種類は多岐にわたり、それぞれ特定の材料や加工方法に最適化されています。たとえば、エンドミルは最も一般的なフライス加工工具であり、平面や曲面の加工に適しています。一方、ドリルは穴あけ専用の工具であり、フェイスミルは大きな平面を削るのに適しています。さらに、特殊な加工を必要とする場合には、タングステンやダイヤモンドなど特殊な材料で作られた工具を選択することで、精度や効率を格段に向上させることが可能です。

日本におけるフライス加工技術は高度に発展しており、これらの工具を駆使して精密な加工が求められる自動車や電子機器などの分野で活用されています。例えば、自動車業界では、エンジン部品やシャシーの加工に、高精度で耐久性の高いエンドミルやドリルが重宝されています。

このように、フライス加工に最適な工具を選定することは、効率的で高品質な製品を生産する上で非常に重要です。適切な工具を選ぶことで、加工時間の短縮、コスト削減、そして最終製品の品質向上に直結します。今後も技術の進化に合わせて、より多様な種類のフライス加工工具が開発され、製造業のさらなる発展に貢献することでしょう。

ワークホールディングの選択

フライス加工において、適切な工具の選択は加工効率を格段に向上させるクリティカルな要素です。その理由は多岐にわたる工具種類がそれぞれ特定の材料や加工方法に特化して設計されているため、適した工具を選ぶことで加工時間の短縮、仕上がり品質の向上、工具寿命の延長が期待できるからです。例えば、アルミニウム加工用の工具は非鉄金属の柔らかさを考慮して作られている一方で、硬質合金や鋼の加工には切削力が高く耐久性に優れた工具が必要となります。さらに、精密加工を要する場合には微細な切削が可能な工具が求められます。日本においても、これらの原則に基づき適切なフライス工具を選ぶことが、製品の品質向上、生産性の向上に直結します。したがって、加工を始める前に、加工材料や必要な仕上がり精度を考慮して、最も適した工具種類を選定することが、効率的なフライス加工のための鍵となります。

フライス加工におけるトラブルシューティング

一般的な加工エラーとその対策

高い精度でフライス加工を行うためには、適切な工具の選択が不可欠です。フライス加工には多種多様な工具が使用され、それぞれの特性を理解することが成功の鍵です。例えば、エンドミルはその一般的な形状から、幅広い加工に対応できる汎用性を持ちます。しかし、硬い材料を加工する際には、超硬合金製の工具や、耐熱性に優れたコーティングが施された工具が適しています。また、細かい仕上げが必要な場合には、小径のボールエンドミルが適切な選択となります。

具体例を挙げると、アルミニウム加工では、切削速度が速いため熱が発生しやすく、切削液と併用することで、加工品の品質を保つことが可能です。一方、ステンレス鋼のような硬い材料を加工する場合には、切れ味が長持ちする超硬合金製の工具を使用することが望ましいです。

最終的に、フライス加工の効率と品質を向上させるためには、加工する材料の特性に合わせた工具を選択することが重要です。それにより、加工時間の短縮や工具の耐久性の向上、仕上げ品質の向上といった利点が得られます。加工エラーを減らし、より効率的なフライス加工を実現するためには、工具選択におけるこれらのポイントを押さえることが必須と言えるでしょう。

工具破損の原因と予防

工具破損の原因と予防は、効率的なフライス加工において極めて重要な要素です。工具破損を未然に防ぐことで、生産性の向上、コストの削減、そして作業の安全性を確保することができます。破損の主な原因は、適切な工具選定の失敗、加工条件の誤り、機械の不具合、または材料の質にあります。例えば、硬い材料を加工する際に適さない工具を使用した場合、工具の過度な摩耗や破損を引き起こす可能性があります。また、速度や送り速度が不適切だと、工具に余計な負荷がかかり、結果として破損につながります。さらに、定期的なメンテナンスの欠如も破損の一因となり得ます。これらの問題を防ぐためには、加工前の計画段階で適切な工具の選定、加工条件の設定、そして機械の点検を徹底する必要があります。さらに、材料の特性をきちんと理解し、それに合った工具を選ぶことが重要です。このように、適切な予防措置を講じることで、フライス加工の効率と品質を大幅に向上させることが可能です。

加工品質向上のためのポイント

フライス加工における加工品質の向上は、適切な工具選択から始まります。なぜなら、異なる材質や加工条件に最適な工具を使用することで、精度が高く、仕上がりの美しい加工品を得ることができるからです。たとえば、硬質材料の加工には、耐久性に優れた超硬工具が適しています。また、複雑な形状の加工では、細かいディテールに対応できるマイクロエンドミルが必要になります。さらに、アルミニウムなどの非鉄金属の加工には、切屑の排出性能が高い特殊な刃形状の工具が適しています。これらの例から明らかなように、目的と材質に応じた工具選択により、加工品質は大きく左右されます。したがって、フライス加工の効率と品質を最大限に高めるためには、適切な工具種類への理解とそれを選択する知識が不可欠です。

実践!効率的なフライス加工のコツ

熟練オペレーターのヒント

フライス加工は、製造業において重要な役割を果たしています。この加工方法は、材料の表面から所望の部分を削り取ることで、精密な形状を作り出すことが可能です。効率的なフライス加工を実現するためには、適切な工具の選択が不可欠です。日本の製造業では、特に工具の種類に注目し、その特性を理解することが重要となります。

まず、エンドミルと呼ばれる工具は、非常に一般的であり、直線的な切削に適しています。一方、ボールエンドミルは曲線的な加工に使用され、複雑な形状の製作に役立ちます。さらに、面取り用の工具もあり、これは製品のエッジをなめらかにするのに適しています。これらの工具は、それぞれ異なる目的で用いられ、加工する材料や求められる形状に応じて選択されます。

例えば、航空宇宙産業では、非常に高い精度と複雑な形状が求められるため、正確な加工が可能なボールエンドミルの使用が一般的です。また、自動車産業では、大量生産の中でも高い精度を維持するために、エンドミルが頻纁に使用されます。

結論として、フライス加工の効率と品質を高めるためには、加工する材料や目的に適した工具の選択が重要です。日本の製造業者は、この点を深く理解しており、それぞれの加工に最適な工具を選択することで、高品質な製品の生産を実現しています。

ケーススタディ:成功例と教訓

フライス加工は、製造業における最も基本的で重要な工程の一つです。効率的なフライス加工を行うためには、適切な工具の選択が不可欠です。さまざまな種類のフライス加工工具が存在し、それぞれ特定の材料や加工方法に適しています。たとえば、エンドミルは最も一般的なフライス加工工具であり、直線的なカットに適していますが、ボールエンドミルは曲線や複雑な形状の加工に適しています。また、カーバイド製の工具は硬度が高く、耐久性に優れているため、硬い材料の加工に最適です。

日本の製造現場では、精密加工が求められることが多く、このような特性を持つ工具の選択は特に重要です。例えば、自動車業界や電子機器業界では、部品の微細な加工が求められるため、精度と加工速度を両立させることができる工具が重宝されます。さらに、効率的なフライス加工を実現するためには、工具の種類だけでなく、切削条件(回転数、送り速度など)の適正な設定も重要です。

効率的なフライス加工を行うためには、適切な工具の選択から始まります。材料の種類、加工内容に応じた工具の選定に加え、切削条件の最適化が必要です。これらの要素を適切に組み合わせることで、高品質かつ高効率の加工が可能になります。日本の製造業においても、この原則は変わらず、常に最適な工具と条件での加工が求められています。

継続的な改善とイノベーション

フライス加工において効率的な生産を実現するためには、適切な工具の選択が不可欠です。その理由は、フライス加工の工具の種類によって仕上がりの質や加工速度が大きく変わるからです。例えば、エンドミル、フェースミル、バラカッターなど、様々な種類の工具が存在し、それぞれ材料の削り方や形状を作る能力に特徴があります。特に、日本では精密な加工が求められる場面が多く、細かい部品の製造には小径のエンドミルが、大きな面積を削る際には大径のフェースミルが選ばれるなど、目的に応じて最適な工具を選ぶことが成功の鍵を握ります。また、最近では、耐久性や加工効率を高めるためのコーティング技術の進歩も見られ、工具の選択肢はさらに広がっています。結論として、効率的なフライス加工を実現するためには、加工する材料や目的に合わせた工具の選択が重要であり、そのためには各工具の特性を理解することが必須です。

まとめ

フライス加工における効率を高めるためには、適切な工具の選択が重要です。フライス加工には様々な種類の工具が使用されますが、それぞれの特徴や使いどころを理解することが必要です。特定の加工作業に最適な工具を選ぶことで、生産性や精度を向上させることができます。また、工具の定期的なメンテナンスや適切な取り扱いも効率的な加工を実現するために重要です。