フライス加工の基礎!美しい仕上げのためのポイント解説

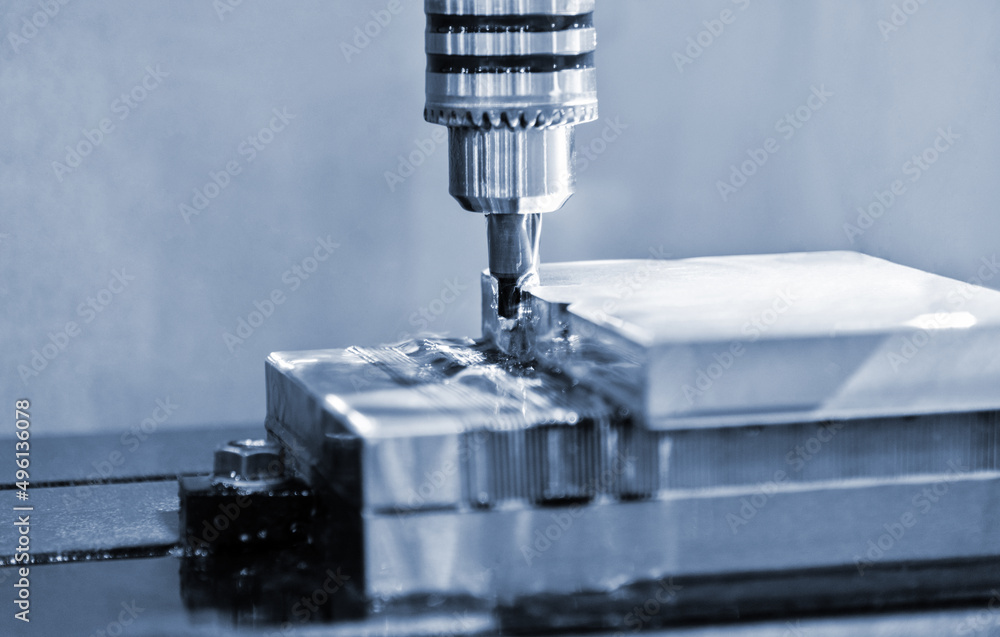

フライス加工とは、工作機械を使って金属などの素材を削り出す加工方法の一つです。美しい仕上げを目指すためには、正しい技術とポイントを押さえることが重要です。本記事では、フライス加工の基礎について詳しく解説します。初心者の方でもわかりやすいように、仕上げにおけるポイントやコツを丁寧にご紹介します。フライス加工に興味がある方や、美しい仕上げを実現したい方にとって、役立つ情報が満載です。さあ、一緒にフライス加工の世界を探求してみましょう!

フライス加工の概要

フライス加工とは?

フライス加工は、金属やプラスチックなどの材料を美しい仕上げ面に加工するための重要な技術です。この技術の鍵は、材料の表面を均一に削り取ることにあります。そのため、フライス加工で美しい仕上げを実現するためのポイントを理解することが不可欠です。

まず、適切なフライスカッターの選択が重要です。材料の種類や加工の精度に合わせて、最適なカッターを選ぶ必要があります。例えば、アルミニウム合金ならば、高速での加工が可能なカッターが適しています。また、仕上げ面の品質を高めるには、カッターの刃の数や形状も考慮する必要があります。

次に、フライス加工の速度と送り速度の調整も重要です。加工速度が速すぎると材料が熱を帯びてしまい、仕上がりに影響を与えることがあります。一方、速度が遅すぎると加工時間が長くなり、効率が悪くなります。そのため、加工する材料の特性に合わせて、最適な速度を見つけることが必要です。

最後に、冷却液の使用も仕上げ面の品質に大きく影響します。フライス加工中に発生する熱を効果的に除去することで、材料の変形を防ぎ、精密な加工を実現します。

結論として、フライス加工で美しい仕上げを実現するためには、適切なカッターの選択、速度と送り速度の調整、そして冷却液の使用が重要です。これらのポイントを抑えることで、高品質な加工が可能になります。

フライス加工の種類と特徴

フライス加工は、素材の表面を削って形を整える加工方法であり、美しい仕上げを実現するためのポイントがいくつかあります。これらのポイントを押さえることで、製品の品質を向上させることができます。まず、適切な刃の選択が重要です。素材の種類や仕上げたい表面の状態に合わせて、最適な刃を選ぶ必要があります。例えば、硬い素材には硬質の刃が、精密な仕上げが求められる場合には細かい刃が推奨されます。次に、加工速度の調整も重要です。速すぎる速度では素材を傷つける可能性があり、遅すぎる速度では作業効率が落ちます。適切な速度で加工することで、素材を損なうことなく、美しい仕上がりを実現できます。また、冷却液の使用もポイントの一つです。加工中の発熱を抑え、刃の摩耗を減少させることで、より精密な加工が可能となります。最後に、定期的なメンテナンスを行うことで、常に最高の性能を保つことができます。フライス加工機の清掃や刃の交換など、適切なメンテナンスを行うことで、加工精度を維持し続けることができます。以上のポイントを踏まえたフライス加工は、製品の品質を大きく左右します。適切な刃の選択から始まり、加工速度、冷却液の使用、定期的なメンテナンスにいたるまで、細部にわたる注意が美しい仕上がりを実現します。

フライス加工の基本的な原理

フライス加工は、製品の精密な形状や美しい仕上げを実現するための重要な工程です。この工程の成功は、適切な技術と知識に基づいています。まず、フライス加工の良い仕上げを得るための最も重要なポイントは、適切な切削条件の選択です。切削速度、送り速度、そして刃の数など、これらすべての要素が仕上がりに直接影響します。

例えば、非鉄金属を加工する場合、より高い切削速度を適用することができますが、鋼のような硬い材料では、切削速度を落とすことが重要になります。また、細かい仕上げを求める場合は、送り速度を低く設定することが望ましいです。さらに、適用する刃の数も、加工される材料や仕上がりによって調整する必要があります。

日本において、精密部品の製造におけるフライス加工の重要性は高く、自動車や電子機器など、多岐にわたる産業でその技術が求められています。成功への鍵は、常に最新の加工技術を追求し、具体的な材料や製品に最適化された切削条件を見極めることにあります。

結論として、フライス加工で美しい仕上げを実現するには、適切な切削条件の選択が不可欠です。材料の種類に応じた切削速度の調整、適切な送り速度の設定、そして刃の数の最適化が、高品質な製品製造のために重要なポイントとなります。

美しい仕上げを目指すフライス加工

フライス加工で美しい仕上げを実現するためには、いくつかの重要なポイントを理解することが必須です。まず、フライス加工の美しい仕上げは、適切な工具選択から始まります。工具の材質、形状、サイズが加工物の材質や形状に合っていることが、仕上がりの質を左右します。例えば、アルミニウムなどの軟質材料を加工する場合には、刃先が鋭く、切削抵抗が小さくなるように設計された工具を選ぶことが重要です。

次に、加工条件の最適化が挙げられます。送り速度、回転数、切削深さなど、加工条件を材質や仕上げの要求に応じて適切に設定することで、バリや加工痕が少なく、滑らかな表面が得られます。特に、精密な仕上げが求められる場合、微細な調整が成功の鍵となります。

また、冷却液の使用は、加工中の熱を効果的に抑え、工具の摩耗を減らし、結果として美しい仕上げに寄与します。例として、アルミニウム加工時には、専用の冷却液を用いることが推奨されます。

結論として、フライス加工で美しい仕上げを実現するためには、適切な工具の選択、加工条件の最適化、そして冷却液の効果的な使用が不可欠です。これらのポイントを押さえることで、高品質な加工が可能になります。

フライス加工の手順

準備と安全確認

フライス加工で美しい仕上げを目指すためには、準備と安全確認が欠かせません。この工程は、加工品の質を大きく左右するからです。まず、フライス加工において重要なのは、正確な寸法を出すための機械の正確な設定と刃の選定です。例えば、仕上げ加工には細かい刃を用いることで、表面が滑らかになります。また、材料を固定する際のクランプの位置も、加工精度に影響します。不適切な固定は、材料の動きや振動を引き起こし、加工面に不要なマーキングを残す原因になり得ます。

さらに、安全確認は事故を防ぐためにも必須です。加工前には、機械の異常がないか確認し、保護具を着用することが大切です。特に、フライス加工は高速で刃物が回転するため、わずかな不注意が大きな事故に繋がりかねません。

結論として、美しい仕上げを実現するためには、正確な機械設定と刃の選択、適切な材料の固定、そして徹底した安全確認が必要です。これらを怠ることなく行うことで、高品質なフライス加工品の製造が可能になります。

加工前の材料選定

フライス加工で美しい仕上げを実現するためには、加工前の材料選定が非常に重要です。適切な材料を選ぶことで、加工精度が向上し、最終的な製品の品質に大きく影響を及ぼします。例えば、硬い材料を使用すると耐久性のある製品を作ることができますが、加工が難しくなる場合があります。逆に、柔らかい材料は加工しやすいですが、製品の耐久性が低下する可能性があります。したがって、製品の用途に合わせて、適切な硬さや強度を持つ材料を選定することが肝心です。さらに、材料の表面状態も仕上がりに大きく影響するため、加工前には表面の清掃や下処理を丁寧に行うことが推奨されます。このように、フライス加工の品質を左右する材料選定には、製品の用途や特性を十分に考慮することが不可欠です。適切な材料選択によって、高品質な製品の製造が可能となります。

加工プロセスのステップバイステップ

フライス加工を成功させて美しい仕上がりを得るためには、いくつかの重要なポイントがあります。まず、フライス加工の精度と美しさは、適切な工具選択から始まります。工具の選定には、加工される材料の種類、必要な仕上がりの精度、そして加工速度が関わってきます。たとえば、硬い材料を加工する際には、耐久性の高いカッターを選ぶ必要がありますし、細かい仕上げが求められる場合には、刃の細かい工具が推奨されます。

次に、フライス加工の際には、工具と材料の間の正確な速度設定が求められます。速度が速すぎると材料が燃える原因となり、遅すぎると加工時間が不必要に長くなってしまいます。適切な速度で加工を行うことで、美しい仕上がりを実現しやすくなります。

さらに、フライス加工では、クーラントの使用も重要です。適切なクーラントの使用は、加工中の材料の温度を下げ、工具の摩耗を防ぎながら、より滑らかな仕上がりを可能にします。例えば、アルミニウムなどの加工では、特定のクーラントが推奨されることがあります。

以上のポイントを踏まえることで、フライス加工において美しい仕上がりを実現することが可能です。適切な工具の選定、正確な速度設定、そしてクーラントの使用は、高品質なフライス加工を行う上での基本となります。

加工条件の理解と設定

ものづくり基礎知識25 フライス加工②

フライス加工は、製品の仕上がり面を美しくするために不可欠な工程です。この加工法の鍵は、正確な操作と適切な工具選択にあります。まず、フライス加工の成功は、加工面の平滑性に大きく影響されます。これは、使用するフライスカッターの種類や、切削速度、送り速度などの条件を適切に設定することで達成できます。例えば、細かい仕上がりが求められる場合は、小径のカッターや高速での加工が推奨されます。また、硬い材料を加工する際には、耐久性の高いカッターを選ぶことが重要です。

フライス加工で良好な結果を得るには、工具の状態を常に最適に保つことも必要です。切れ味が悪くなったカッターを使用すると、加工面に傷がつく原因となり、仕上がりの質を大きく下げる可能性があります。この点において、定期的なメンテナンスと工具の交換は、美しい仕上がりを実現する上で欠かせません。

また、フライス加工の効率と質を向上させるためには、加工前の正確な計画が不可欠です。加工を始める前に、材料の特性、必要な仕上がりの精度、加工時間などを考慮し、最適な加工条件を決定することが大切です。これにより、不必要な時間の浪費を防ぎ、コストを抑えることができます。

結論として、美しい仕上がりを得るためのフライス加工では、適切な工具の選択、工具のメンテナンス、そして加工条件の事前計画が重要です。これらのポイントを押さえることで、フライス加工の品質を大きく向上させることができます。

切削速度と送り速度

フライス加工で美しい仕上げを実現するためには、切削速度と送り速度のバランスが非常に重要です。これら二つの要素が適切に調整されることで、加工面の品質が格段に向上します。切削速度が速すぎると材料が焼けてしまい、遅すぎると加工に時間がかかりすぎます。また、送り速度が速すぎると加工面に細かい傷がつくことがあります。一方で、送り速度が遅すぎると切削効率が低下します。

実際の加工現場では、アルミニウムなどの軟質材料は高い切削速度で加工することが多く、硬質材料では低めの切削速度を採用します。さらに、仕上げ加工では、細かい送り速度と低い切削速度の組み合わせが一般的です。これらのバランスを見極める経験と技術が、美しい仕上がりを実現する鍵となります。

まとめると、フライス加工の仕上げ品質を高めるためには、切削速度と送り速度の最適なバランスを見つけることが重要です。材料の種類に合わせた加工条件の選定と、仕上げ加工特有の技術的配慮が求められます。これらを適切に行なうことで、美しく高品質な加工面の実珽が可能となります。

切削深さと切削幅の選定

フライス加工で美しい仕上げを実現するためには、適切な切削深さと切削幅の選定が重要です。適切な切削深さと切削幅を選ぶことで、加工時の振動を低減し、精度の高い加工を行うことが可能になります。たとえば、薄い材料や柔らかい材料を加工する場合は、小さな切削深さを選択することで、仕上がりの品質を向上させることができます。一方で、硬い材料を加工する際には、より大きな切削幅が有効であることが多く、材料の取り除き率を高めることができます。しかし、これらの条件をどの程度適用するかは、加工する材料の種類や加工機械の性能により異なります。したがって、フライス加工において美しい仕上げを目指す際は、まず適切な切削深さと切削幅の選定から始めることが肝心です。これにより、材料特有の挑戦を乗り越え、高品質な製品を効率的に生産することが可能になります。

フライス加工における切削部品の設計方法

設計のポイントと考慮すべき要素

フライス加工において美しい仕上げを実現するためには、いくつかの重要なポイントを理解することが不可欠です。最適な工具選択、適切な切削条件の設定、そして精密な工具の調整が、理想的な加工品質をもたらします。

まず、工具選択に関しては、加工する材料の種類や加工面の要求仕上げに合わせた刃の形状や材質を選ぶ必要があります。例えば、アルミニウム合金の加工には、切り屑の排出性能が高い2枚刃のエンドミルが適しています。加工面の精度を高めるためには、工具の摩耗にも注意し、定期的な交換やメンテナンスが欠かせません。

次に、切削条件の最適化も重要です。切削速度、送り速度、切り込み量を適切に設定することで、加工中の振動を抑え、仕上がりの精度を向上させることが可能です。特に、精密加工では微細な調整が求められます。

さらに、工具の調整についても、フライス加工の仕上げ面に大きな影響を与えます。工具のセンター出しや、取り付けの精度を確認することで、不要な振動や加工時の誤差を最小限に抑えることができます。

このように、フライス加工で美しい仕上げを実現するためには、適切な工具の選択から切削条件の最適化、精密な工具の調整に至るまで、総合的な視点からのアプローチが求められます。これらのポイントを押さえ、適切な知識と技術を用いることで、加工品質の向上が期待できます。

CAD/CAMを利用した設計プロセス

フライス加工における美しい仕上げを実現するためには、正しい方法と技術の理解が不可欠です。フライス加工は、素材から余分な部分を削り取り、必要な形状やサイズに仕上げる加工技術であり、精密な作業が求められます。この技術のポイントを把握することで、製品の品質向上につながります。

まず、フライス加工の美しい仕上げのための最初のポイントは、使用する工具の選択です。適切な切削工具を選ぶことで、加工面の精度を大幅に改善できます。例えば、精密な作業には細かい刃のフライスを使用し、大まかな仕上げには大きい刃のフライスが適しています。

次に、加工パラメータの設定も重要です。切削速度、送り速度、切り込み量を適切に設定することで、加工時の振動を減らし、仕上がりの質を高めることができます。特に、薄い材料や複雑な形状の加工では、精密なパラメータ設定が求められます。

また、加工前の準備として、材料をしっかりと固定することが必要です。不安定な固定は、加工中の材料の動きを引き起こし、加工精度の低下や工具の破損につながりかねません。適切な固定具の使用と、材料の位置決めの正確性が重要です。

フライス加工で美しい仕上げを実現するためには、工具の選択、加工パラメータの適切な設定、そして材料の固定方法の理解が必要です。これらのポイントを押さえることで、高品質な製品の製造が可能となります。

効率的な切削工程の計画

フライス加工は、美しい仕上げを実現するために不可欠な工程です。この加工法の鍵となるのは、正確な計画と適切な技術の適用にあります。まず、フライス加工の成功は、適切な工具選択から始まります。例えば、加工する材料の種類や形状に応じて、エンドミルやフェイスミルなど、最も適したカッターを選択することが重要です。特に、硬い材料を加工する場合や、細かい仕上げが求められる場合には、カッターの選択が仕上がりの質に大きく影響します。

次に、フライス加工では、切削速度や送り速度といった加工条件の最適化が求められます。これらの条件を適切に設定することで、加工時の振動を抑え、美しい仕上がりを実現できます。例として、軟らかい材料を加工する際には速い切削速度を選ぶことが一般的ですが、硬い材料では遅い速度で慎重に加工することが望ましいです。

また、最新のフライス加工機には、精密な加工を実現するための高度な機能が搭載されています。例えば、CNC(コンピュータ数値制御)技術を使用することで、複雑な形状も高い精度で加工することが可能です。これにより、従来では困難だった細かいディテールの実現が可能となり、より高品質な製品の製造に貢献しています。

最後に、美しい仕上げを達成するためのポイントは、正確な計画と適切な加工条件の選択、そして先進技術の活用にあることがわかります。フライス加工の基礎をしっかりと理解し、これらのポイントを実践することで、高品質な製品を効率的に生産することが可能となります。

フライス加工の仕上げ

仕上げ加工の目的と重要性

フライス加工において、美しい仕上げを実現することは、製品の品質を大きく左右する重要なポイントです。これは、加工面の滑らかさが製品の性能に直接影響を及ぼすためです。具体的には、正確なフライス加工によって得られる滑らかな表面は、摩擦を減少させたり、材料の疲労寿命を延ばしたりする効果があります。例えば、精密な機械部品では、微細な表面仕上げが部品の正確な動作を保証する上で極めて重要となります。

フライス加工で美しい仕上げを実現するためには、適切な切削条件の選定が必須です。これには、切削速度、送り速度、加工深さなどが含まれます。例として、高速での加工は、加工時間の短縮には寄与しますが、加工面に細かい傷が残る原因となることがあります。一方で、適切な速度で丁寧に加工を行うことで、より滑らかな表面が得られるのです。

さらに、使用するフライスの種類や材質も仕上げの質に影響します。硬質の材料を使用したフライスは、耐久性が高く、精密な加工を可能にします。また、仕上げ加工専用のフライスを使用することで、さらに滑らかな表面が実現可能です。

以上のように、フライス加工で美しい仕上げを得るためには、適切な切削条件の選択、適切なフライスの選択が重要となります。これらを適切に管理することで、摩擦の減少、材料の疲労寿命の延長など、製品の性能向上に寄与する高品質な表面加工を実現することができるのです。

表面粗さと寸法精度

フライス加工での美しい仕上がりを得るためには、表面粗さと寸法精度が重要な役割を果たします。高品質な製品製造には、これら二つの要素のバランスが不可欠です。では、どのようにしてこれらを達成するのでしょうか。

まず、適切な工具を選ぶことが重要です。フライス加工では、切削工具の形状や材質、サイズが仕上がりに大きく影響します。例えば、精密な仕上げが必要な場合は、より細かい切削能力を持つ工具を選択する必要があります。また、工具の回転速度や送り速度も、表面粗さに直接関わってきますので、これらの設定にも注意を払う必要があります。

次に、加工条件の最適化も重要です。材料の種類によって、最適な加工条件は異なります。硬い材料を加工する際には高い切削速度が求められることがありますが、これが過度になると工具の摩耗が早く進み、結果的に仕上がりの品質に悪影響を与えます。一方で、柔らかい材料では低い切削速度で精度良く仕上げることが可能です。このように、材料の特性を考慮しながら加工条件を調整することが大切です。

実際の例として、アルミニウムや銅といった柔らかい材料は、高速で滑らかな仕上げができる一方、鋼のような硬い材料は低速で丁寧な加工を行うことで、高い寸法精度と美しい表面を実現できます。

最後に、精度良い仕上げを実現するためには、表面粗さと寸法精度について理解し、適切な工具の選択と加工条件の最適化が重要です。この基本に従うことで、高品質なフライス加工の仕上がりを実現することができます。

仕上げ加工のためのテクニックとコツ

フライス加工を行う際に美しい仕上げを実現するためには、いくつかの重要なポイントがあります。まず、適切な工具選択が非常に重要です。材料に合わせた刃の材質や形状を選ぶことで、精度の高い加工が可能になります。例えば、アルミニウム合金ならば、切削抵抗が低く、切りくずの除去が容易な工具を選ぶことが望ましいです。

次に、加工パラメータの最適化もキーとなります。回転数、送り速度、切り込み量など、加工条件を材料や加工形状に応じて適切に設定することが、美しい仕上がりを得るためには不可欠です。例えば、柔らかい材料の加工時には低い回転数を選ぶことで、加工中の振動を抑え、仕上がりの質を高めることができます。

また、工具の状態を常に良好に保つことが、美しい仕上げを実現するためには欠かせません。使用する前後に工具の点検を行い、刃先の摩耗や損傷がないかを確認することで、一貫した加工品質を維持することができます。

以上のポイントを押さえることで、フライス加工において美しい仕上がりを実現することができます。適切な工具の選択、加工パラメータの最適化、そして工具の状態管理が、高品質な仕上げ加工を可能にする鍵となるのです。

6面フライスと4面フライスの違い

それぞれの特徴と用途

フライス加工は、精密な仕上がりが求められる多くの製品製造において、重要な工程の一つです。美しい仕上げを実現するためには、いくつかのポイントを押さえることが必須です。まず、適切な工具選びが重要です。材質や加工する形状に合わせた刃の形状や材質を選定することが、理想的な仕上がりへの第一歩です。例えば、アルミニウムなどの軟質材料では、切れ味の良い刃を使用することで、美しい表面を作り出すことができます。

加えて、加工条件の最適化も不可欠です。回転速度や送り速度、切削深さなど、微妙な調整が必要となります。日本においてフライス加工技術は高く評価されており、特に精密部品の製造においてその技術力が発揮されています。たとえば、自動車や電子機器の部品製造では、極めて高い精度と美しい仕上がりが要求されます。これらの製品では、加工条件の細かな調整が品質に直結するため、経験豊富な技術者による知識と技術の適用が求められます。

最終的に、美しい仕上げを実現するには、適切な工具選びと加工条件の最適化が鍵となります。これにより、フライス加工は精密かつ高品質な製品を生み出すために不可欠な技術であり続けるでしょう。日本におけるフライス加工技術の進歽は、国内外の多くの産業において高く評価されており、その重要性は今後も増していくことが予惼されます。

6面フライス加工の手順

フライス加工は、素材の表面を削って形を整える加工技術の一つで、精密な仕上がりが求められる場面で非常に重要です。特に、美しい仕上げを目指す場合には、いくつかのポイントを押さえることが大切です。まず、適切な工具選択が重要です。材料の種類や加工する形状に合わせたフライス刃を選ぶことで、無理なく美しい仕上がりを実現できます。次に、加工条件の最適化も必要です。回転速度、送り速度、切削深さなどを材料や仕上げの質に合わせて調整することで、バリの少ない滑らかな表面を作り出せます。例えば、アルミニウム合金の場合、高速での加工が可能ですが、鉄やステンレスのような硬い材料では、慎重な速度設定が求められます。最後に、仕上げのための後処理も忘れてはなりません。加工後の表面をさらに滑らかにするためには、細かな研磨やバリ取り作業を行うことが大切です。このように、適切な工具の選択、最適化された加工条件、丁寧な後処理を組み合わせることで、フライス加工における美しい仕上げを実現することができます。

4面フライス加工の手順

フライス加工は、製品の仕上げにおいて重要な工程の一つです。特に、美しい仕上げを実現するためには、フライス加工の適切な理解と技術が不可欠です。その中でも、効果的なフライス加工を行うポイントを知ることが、品質向上への第一歩となります。

まず、フライス加工の基本として、適切な工具の選択が挙げられます。加工する材料の種類や仕上がりの質感に合わせた工具を選ぶことで、加工精度が大幅に向上します。例えば、アルミニウムや銅などの非鉄金属を加工する場合は、切れ味の良い工具を使用することが望ましいです。

次に、加工条件の最適化も重要です。切削速度、送り速度、切削深さといった加工条件を材料や工具に応じて適切に設定することで、美しい仕上げ面を得ることができます。特に、細かい仕上げが求められる場合は、送り速度を落とすことで、より精密な加工が可能になります。

また、切削液の使用も仕上げの質を左右する要素です。加工中の熱を効果的に逃がし、工具の摩耗を防ぐためには、切削液の適切な使用が欠かせません。これにより、加工物への熱影響を最小限に抑え、美しい仕上げを実現することが可能です。

結論として、フライス加工で美しい仕上げを実現するためには、適切な工具の選択、加工条件の最適化、そして切削液の使用が重要です。これらを適切に行うことで、高品質な製品の製造につながるのです。

フライス加工の応用と事例

異形加工と複合加工

フライス加工は、素材の表面を削って形を整える工程であり、製品の美しさと精度を左右する重要な工程です。この加工法で優れた仕上げを実現するためには、いくつかのポイントを抑える必要があります。まず、適切な工具選びが非常に重要です。材料の種類や加工する形状に合わせたフライスカッターを選択することが、理想的な仕上がりに不可欠です。例えば、硬い材料を加工する場合は、耐久性の高いカッターを選ぶ必要があります。

次に、加工条件の最適化も鍵を握ります。切削速度、送り速度、切り込み深さなどの条件を材料や目的に応じて調整することで、加工時の振動を減らし、滑らかな仕上がりを実現できます。特に、薄い材料や複雑な形状を加工する際には、精密な条件設定が求められます。

また、工具の状態を常に良好に保つことも、美しい仕上げを得るためには欠かせません。使用する前には必ず工具のチェックを行い、摩耗や損傷があれば交換を行うべきです。こうすることで、常に安定した加工品質を維持することができます。

このように、フライス加工で美しい仕上げを実現するためには、工具選択、加工条件の最適化、工具のメンテナンスなど、細部にわたる注意が必要です。これらのポイントを押さえることで、高品質な製品製造につながります。

高精度加工のためのテクニック

フライス加工において美しい仕上げを実現するためには、いくつかの重要なポイントに注意を払う必要があります。まず、フライス加工の精度と仕上がりの質は、使用する工具の状態に大きく依存します。切れ味の鋭い工具を使用することで、材料への負担を減らし、滑らかな表面を作り出すことが可能です。例えば、日本の精密加工業界では、超微粒子のカーバイド工具やダイヤモンドコート工具が、その耐久性と切削性能の高さから選ばれています。

次に、加工する材料の固定方法も、仕上がりに大きな影響を与えます。不適切な固定は材料の振動を引き起こし、加工精度の低下や表面の荒れを招きます。特に、日本の職人技を駆使した精密バイスや真空チャックなどの固定具は、材料をしっかりと、かつ均一に固定することで、高い精度での加工を支援します。

さらに、加工パラメーターの最適化、つまり回転速度や送り速度の適切な設定も、仕上げの質を左右します。適切なパラメータ設定により、加工時の熱影響を最小限に抑え、材料の変形や表面の焼けを防ぐことができます。

最後に、これらのポイントに注意を払いながら、経験と知識を生かした微調整を行うことで、フライス加工における美しい仕上げを実現できます。フライス加工の技術は、常に進化しており、日本の製造業においてもその精度と技術は世界トップクラスです。そのため、上記のポイントを押さえ、日々の技術向上に努めることが、美しい仕上げのためには不可欠です。

実際の製品製造事例

フライス加工は、美しい仕上がりを実現するために不可欠な工程です。この加工によって、製品の品質と見た目が大きく向上します。そのため、フライス加工のポイントを理解することが重要となります。まず、切削工具の選択から始めます。材質や形状に適した切削工具を選ぶことで、加工時の振動を抑え、滑らかな表面を作り出せます。次に、切削条件の設定があります。送り速度、回転数、切削深度を適切に設定することで、加工の効率だけでなく、仕上がりの質も左右されます。

例えば、アルミニウム合金のフライス加工では、高速での軽い切削が推奨されます。これにより、材料の負担を減らしつつ、表面の粗さを最小限に抑えることができます。一方、硬い材料を加工する場合は、切削速度を落とし、切削深度を浅くすることで、加工時の熱影響を減らし、ひび割れや変形を防ぐことが可能です。

最終的に、フライス加工の技術をマスターすることで、製品の品質を飛躍的に向上させることができます。適切な工具の選択、切削条件の最適化を通じて、美しい仕上がりの製品を実現することが、製造業者にとって最も重要なポイントです。

フライス加工のトラブルシューティング

よくある問題とその原因

フライス加工で美しい仕上がりを実現するためには、いくつかの重要なポイントを理解することが必要です。まず、フライス加工の品質を決定づけるのは、使用する工具の選択、加工条件の最適化、そして加工機械の精度です。これらが合わさることで、目指すべき仕上がりを得ることができます。

例えば、フライス加工における工具の選択では、加工する材料の種類に適した刃の材質や形状を選ぶことが肝心です。硬い材料を加工する場合には硬質の刃材を、精密な仕上げが求められる場合には細かい刃先を持つ工具が選ばれます。

さらに、加工条件においても、回転速度や送り速度といった要素が仕上がりに大きく影響します。適切な条件で加工を行うことで、加工面の滑らかさを向上させることができるのです。

最後に、加工機械の精度も重要な要因です。機械の振動や変位が少ないほど、より正確で美しい仕上がりが期待できます。

結論として、フライス加工で美しい仕上がりを実現するためには、工具の選択、加工条件の最適化、そして機械の精度の3つのポイントを押さえ、それらを適切に管理することが重要です。これらのポイントに注意を払うことで、フライス加工の品質は大きく向上し、求める仕上がりを実現することが可能になります。

トラブル時の対処法

フライス加工で美しい仕上げを実現するためのポイントは、正しい工具の選択と加工条件の管理です。フライス加工は、金属やプラスチックなどの材料から必要な形状を削り出す加工方法であり、仕上がりの美しさが製品の品質を大きく左右します。まず、加工する材料や加工の目的に応じて適切なフライス工具を選択することが重要です。例えば、アルミニウムならば切削抵抗が小さい工具を、ステンレス鋼ならば耐熱性や耐摩耗性に優れた工具を選ぶべきです。

加工条件としては、回転数や送り速度、切削深度を適切に設定することが必須です。不適切な条件で加工を行うと、加工面にキズがついたり、工具が早く摩耗してしまい、結果として仕上がりの質が低下します。特に、細かい仕上げが求められる場合には、低い送り速度で薄く削り取ることが、美しい表面を実現する鍵となります。

日本では、精密な加工が求められる製品が多く、フライス加工の技術も高いレベルが要求されます。例として、電子機器の部品や自動車の部品など、微細な加工精度が求められる製品の加工において、上述したポイントの適用が不可欠です。

結論として、フライス加工で美しい仕上げを実現するためには、材料と目的に合った工具の選択と、加工条件の適切な管理が重要です。これらのポイントを抑えることで、高品質な製品製造につながります。

長期的な品質維持のためのポイント

フライス加工において美しい仕上げを実現するためには、いくつかの重要なポイントがあります。まず、フライス加工の精度を高めることが基本です。具体的には、使用する工具の品質や、工具と加工材料の相性を考慮することが必要です。例えば、高品質なカッターを使用すると、加工面の滑らかさが向上し、美しい仕上がりを得ることができます。また、加工する材料の種類に応じて、最適な工具を選択することがポイントです。

さらに、フライス加工の際の送り速度や回転数の調整も、仕上げの質に大きく影響します。適切な送り速度と回転数を見つけることで、加工時の振動を抑え、より滑らかな表面を実現することができるのです。日本では、精密なものづくりに対する需要が高く、各種製品の高品質化が進められています。そのため、フライス加工における高い仕上げ品質は、製品の市場競争力を高めるためにも不可欠です。

最後に、定期的な工具のメンテナンスや交換も、長期的な品質維持には欠かせません。使用する工具が常に最適な状態であることを保つことで、一貫して高品質な仕上げを実現することが可能です。

このように、フライス加工における美しい仕上げを実現するためには、工具の選択、加工条件の最適化、そして工具のメンテナンンスが重要です。これらのポイントを抑えることで、高品質な製品作りにつながります。

フライス加工機のメンテナンス

定期的な点検と清掃

フライス加工において美しい仕上げを実現するためには、正しい方法での加工が重要です。この美しい仕上げを得るためには、いくつかのポイントに注意を払う必要があります。まず、使用するフライス工具の選定が重要であり、加工面に適した形状や材質の工具を選ぶことが肝心です。例えば、仕上げ面が要求される加工には、細かい刃を持つ工具が適しています。次に、加工条件の最適化も重要で、回転速度、送り速度、切削深さなどを適切に設定することで、きれいな仕上げ面を得ることができます。

さらに、フライス加工では、定期的な工具の点検と交換が不可欠です。この点検によって、常に最適な状態で加工を行うことができ、結果として美しい仕上げ面を実現することが可能になります。例を挙げると、刃先の摩耗が進んだ工具では、加工面に細かいキズが発生しやすくなりますが、点検によってこれを未然に防ぐことができます。

以上のポイントに注意を払うことで、フライス加工における美しい仕上げを実現することができます。適切な工具の選定と加工条件の最適化、そして定期的な工具の点検と交換を行うことが、美しい仕上げ面を得るための重要なポイントです。

消耗品の交換と調整

フライス加工で美しい仕上がりを得るためには、消耗品の交換と調整が重要です。この工程を怠ると、加工面に傷がついたり、不均一な仕上がりになる可能性があります。具体的には、フライスカッターの刃の摩耗が進んだ場合、新しいものに交換する必要があります。また、刃の角度や位置の微調整も、仕上がりの精度を高めるためには不可欠です。

例えば、日本の精密加工業界では、高品質な製品を市場に提供するため、フライス加工の技術に非常に厳しい基準を設けています。そのため、消耗品の交換タイミングや調整方法をきちんと理解し、適切に実施することが、製品の品質を左右する大きな要因となっています。

結論として、フライス加工の仕上げを美しく保つためには、消耗品の適時な交換と精密な調整が必須であることを理解することが大切です。これにより、高品質な製品製造につながり、結果的に顧客満足度の向上に貢献することができます。

故障時の対応と修理

フライス加工で美しい仕上げを実現するためには、いくつかの重要なポイントに注意を払う必要があります。まず、美しい仕上げのための基本は、適切な工具の選択から始まります。フライス加工には、加工する材料の種類や加工の精度に応じて、多種多様なカッターが用意されています。例えば、アルミニウムなどの軟質材料を加工する場合は、切れ味の良いカッターを選ぶことが重要です。また、精密な加工を要求される場合には、細かい刃のカッターを選ぶことが望ましいです。

次に、加工条件の適正化も美しい仕上げには不可欠です。具体的には、送り速度や回転数を材料や加工内容に合わせて適切に設定することが重要です。送り速度が速すぎると加工面に傷がつきやすくなり、逆に遅すぎるとカッターの摩耗が早まり、結果的に仕上がりが悪くなります。適切な条件で加工を行うことで、美しい仕上げが得られます。

また、加工前の準備も重要なポイントです。加工面が清潔であること、材料が正確に固定されていることが、高品質な仕上がりにつながります。不安定な状態での加工は、加工精度を落とす原因となりますので、しっかりとした固定方法を選びましょう。

以上のポイントを踏まえ、適切な工具の選択、加工条件の適正化、そして加工前の準備を行うことで、フライス加工における美しい仕上がりを実現することができます。フライス加工の技術を磨き、より高品質な製品を作り出すためには、これらの基本をしっかりと理解し、実践していくことが大切です。

最新技術とフライス加工の未来

自動化とロボット技術の進展

フライス加工は、製品の美しい仕上げを実現するために不可欠です。その理由は、フライス加工が材料の精度や表面の滑らかさを高めることができるからです。具体的には、適切な工具選択や加工条件の設定が重要となります。例えば、アルミニウムなどの柔らかい材料では、大きな切削速度と鋭い刃先の工具が推奨されます。一方で、硬い材料を加工する場合には、より高い耐久性を持つカーバイド製の工具が適しています。また、振動を抑えるための工夫や、冷却液の適切な使用も、美しい仕上がりを得るためには欠かせません。結論として、フライス加工で美しい仕上げを実現するためには、材料の特性を理解し、適切な工具と加工条件を選定することが極めて重要です。これらのポイントを押さえることで、高品質な製品製造につながります。

素材科学の発展と新しいフライス工具

フライス加工における美しい仕上げを実現するためには、適切な工具の選択が非常に重要です。フライス加工は、素材から余分な部分を削り取る加工方法で、精密な作業が求められます。そのため、加工する素材の種類に応じて最適なフライス工具を選ぶことが、美しい仕上がりへの第一歩となります。たとえば、アルミニウムなどの軟らかい素材であれば、刃の細かい工具を使うことで滑らかな表面を得ることができます。一方、鉄やステンレスなどの硬い素材には、刃の強度が高く耐久性に優れた工具が適しています。

また、フライス加工の精度を高めるためには、工具の状態を常に良好に保つことが不可欠です。使用する工具の刃が鈍っていると、加工時に素材を引っかかせ、仕上がりの悪化を招く原因となります。このような問題を防ぐためにも、定期的なメンテナンスと適切な工具の管理が求められます。

結論として、フライス加工できれいな仕上がりを実現するためには、加工する素材に合わせた適切なフライス工具の選択と、工具のメンテナンスが重要です。これらを適切に行うことで、高品質な加工結果を得ることが可能になります。

持続可能な製造技術への展望

フライス加工における美しい仕上げを実現することは、製品の品質を大幅に向上させる重要なポイントです。そのためには、適切な加工条件の選定と、適用するフライス工具の精度が非常に重要になります。例えば、加工する材料の種類に応じて適した刃の材質や形状を選び、切削速度や送り速度を適切に設定することが挙げられます。日本においても、精密なフライス加工を必要とする分野は多岐にわたり、自動車産業や電子機器の部品製造など、多くの産業でその技術が活用されています。特に、高品質な仕上げが求められる分野では、微細な加工条件の調整が製品の品質を左右するため、高度な技術と経験が必要とされます。結論として、フライス加工における美しい仕上げを実現するためには、材料の特性や加工条件の理解、そして精密な工具の選定といった複数の要素が重要になり、これらを適切に管理することが、高品質な製品製造への鍵となります。

まとめ

フライス加工は、仕上げの美しさに影響を与える重要な工程です。素材に応じた適切な刃物の選択や適切な加工速度、切削深さなどのポイントを押さえることが美しい仕上がりを実現するためのカギとなります。また、適切なクーリングシステムを用いることで、加工中の熱を効果的に制御し、品質を向上させることができます。

フライス加工の基礎を学び、仕上げの美しさを追求することは、製品の品質向上につながります。素材特性や刃物の使い方を理解し、適切な加工条件を見極めることが重要です。美しい仕上げを目指すためには、これらのポイントを理解し、実践することが必要です。