高精度な穴あけに!ロボドリルを使ったフライス加工の基本

ロボット工学の進化により、製造業界では高精度な加工が求められるようになっています。その中でも、ロボドリルを使ったフライス加工は、効率的で精密な穴あけが可能となっています。本記事では、ロボドリルを使ったフライス加工の基本について解説していきます。あなたもこの革新的な技術を活用して、より効率的な加工を実現してみませんか?さあ、高精度な穴あけの世界への扉を開いてみましょう。

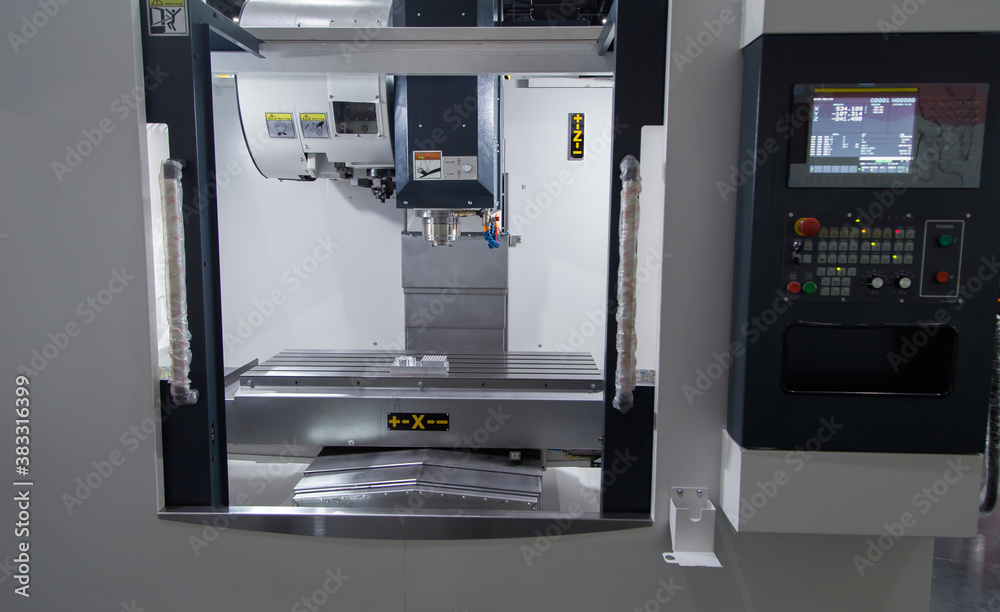

ロボドリルを活用したフライス加工の概要

ロボドリルとは何か?

ロボドリルを用いたフライス加工は、高精度な穴あけを求める製造現場で不可欠な技術です。これは、ロボドリルが非常に高速で正確な加工能力を持っているため、精密部品の製造や微細な加工が必要な場合に特に重宜されます。具体的には、電子機器の部品や自動車の小さな部品など、緻密な加工が求められる分野での使用例が挙げられます。ロボドリルはその高い回転数と正確なコントロールにより、これらの複雑で精密な作業を効率良く、かつ高品質に完成させることが可能です。また、加工における振動が少なく、非常に滑らかな表面を生み出すことができるため、後処理の負担も軽減します。こうしたロボドリルを利用したフライス加工の利点は、製品の品質向上に直結し、結果として製造業における競争力の強化に寄与します。したがって、高精度な穴あけを求める場合にロボドリルの使用は、技術的な利点だけでなく、経済的なメリットも大きいということが結論づけられます。

フライス加工の基礎知識

高精度な穴あけを実現するために、ロボドリルを使ったフライス加工は非常に重要です。この加工方法は、精密な部品製造において不可欠な技術であり、日本では特にその技術力が高く評価されています。ロボドリルは、速度も精度も要求される作業において、その能力を発揮します。例えば、電子部品や自動車部品など、微細な加工が求められる製品の製造には、ロボドリルを使用したフライス加工が欠かせません。

その理由は、ロボドリルが提供する高い速度と正確さにあります。ロボドリルを使用することで、従来の手法では難しかった複雑な形状の穴あけや微細な加工が可能になり、製造効率の向上とともに、製品の品質向上にもつながります。また、ロボドリルには、加工条件を細かく設定できる機能が備わっており、それによって材料損失を減らし、コスト削減にも寄与します。

具体的な例としては、スマートフォンの内部部品や自動車のエンジン部品など、高度な精度が求められる製品の加工にロボドリルが用いられています。これらの製品は、わずかな加工の誤差も許されないため、ロボドリルのような高精度なフライス加工機械が必要不可欠です。

結論として、ロボドリルを使用したフライス加工は、高い精度と効率を実現するためのキーソリューションです。日本における製造業の競争力を支える技術の一つとして、今後も更なる進化と普及が期待されています。

ロボドリルによる高精度な穴あけのメリット

高精度な穴あけ加工にロボドリルを使うことは、多くの製造業者にとって重要な選択肢です。ロボドリルを活用することによって、高度に正確で繊細な作業が可能になります。その理由は、ロボドリルが持つ高速かつ精密な制御機能にあります。たとえば、電子部品や精密機械の製造において、微細な穴を正確に開ける必要がある場合、ロボドリルはその強みを発揮します。このような作業は、人の手による加工では限界がありますが、ロボドリルを使用することで、一貫した品質と高い生産性を実現することができます。また、ロボドリルによるフライス加工は、加工時間の短縮にも繋がり、結果として生産効率を大幅に向上させることが可能です。最終的に、ロボドリルを使用することは、製品の品質向上とコスト削減の両方に寄与し、競争力のある製造業へと導きます。高精度な穴あけ加工を求めるならば、ロボドリルの活用が最適な解決策であると言えるでしょう。

ロボドリルの適切な機種選び

機種選びのための基準

高精度な穴あけ作業において、ロボドリルを使ったフライス加工は非常に重要です。ロボドリルを活用することで、精密な加工が可能になり、製品の品質向上に直結します。理由は、ロボドリルが高速かつ正確に動作することに加えて、振動が少なく安定した加工が行えるからです。例として、電子部品や医療機器などの微細な穴あけ加工にロボドリルは活躍します。これらの産業では、極めて高い精度が求められ、ロボドリルを使用することで、その要求を満たすことができます。また、ロボドリルは様々な材料に対しても柔軟に対応可能であり、工程の効率化にも貢献します。結論として、高精度な穴あけ作業には、ロボドリルを使ったフライス加工が不可欠であり、その精度と効率性は多くの産業で価値を発揮するでしょう。

小型切削加工機の選定ポイント

高精度な穴あけ加工を実現するためには、適切な工具選びが不可欠です。その中でも、ロボドリルを用いたフライス加工は、その高い精度と効率性から、多くの製造現場で採用されています。ロボドリルとは、小型の穴あけやタッピング、軽量フライス加工に特化した高速加工機です。その主な理由は、高速かつ正確な位置決めが可能なため、細かい加工が要求される電子部品や精密機械部品の製造に適しているからです。

具体的な例を挙げると、ロボドリルは、PCB(プリント基板)の微細な穴あけ加工や、スマートフォンの金属部品など、0.1mm以下の極小の穴あけ加工にも対応可能です。さらに、複数の工具を同時に使い分けることで、加工の効率化を実現することもできます。このような高精度かつ高効率な加工能力により、ロボドリルを使用したフライス加工は、幅広い産業分野での需要が高まっています。

結論として、高精度な穴あけ加工を要求される製造業での生産性向上を目指す場合、ロボドリルを使用したフライス加工が極めて有効です。この加工技術により、高品質な製品製造が可能となり、製造コストの削減にも寄与するでしょう。

ロボドリル機種の比較と選択

高精度な穴あけ作業におけるロボドリルの活用は、フライス加工の分野で注目されています。ロボドリルは、その高速かつ正確な加工能力により、製造業における生産性の向上に貢献しています。特に、複雑な形状や狭いスペースの加工が求められる場合、ロボドリルの精密性が大いに役立ちます。

たとえば、小型の電子部品や精密機械の部品製造では、微細な穴あけが必要になることがあります。これらの作業を手作業や従来の加工方法で行うと、時間がかかる上に品質のバラツキが生じがちです。しかし、ロボドリルを使用することで、これらの課題を解決し、一貫して高い精度を実現することができます。

ロボドリルの選択にあたっては、加工する材料や加工精度、加工速度など、製品要求に適した機種を選定することが重要です。機種によっては、複数の工具を同時に使うことができるものもあり、作業効率を大幅に向上させることが可能です。

結論として、ロボドリルは高精度な穴あけやフライス加工を必要とする場面において、その精密さと効率性で大きな価値を提供します。適切な機種の選択により、製造業の生産性と品質の向上が期待できます。

ロボドリルの高精度切削加工トラブルシューティング

よくある切削問題とその原因

高精度な穴あけ作業は、製造業において非常に重要です。そのために、ロボドリルというフライス加工機が注目されています。ロボドリルを使用することで、精度が高く、かつ効率的な穴あけ加工が可能になるのです。この機械の特徴は、高速回転と精密な制御により、加工物に均一で滑らかな仕上がりを提供することができる点です。

例えば、日本国内のある自動車部品製造会社では、ロボドリルを用いてエンジン部品の穴あけ加工を行っています。この会社は、ロボドリルの導入以前は、加工の精度に課題を持っており、不良品の発生率も高かった。しかし、ロボドリルを導入したことで、穴の位置精度が大幅に向上し、生産性が飛躍的に高まったと報告しています。

このように、ロボドリルを使用することで、精度が要求される加工作業においても、高品質で効率的な生産が可能になります。その結果、製造業における品質の向上、生産性の向上に直結し、結果として企業の競争力強化に貢献するのです。

トラブル時の対処法

高精度な穴あけを実現するために、ロボドリルを用いたフライス加工は非常に重要です。フライス加工において、ロボドリルはその高速かつ正確な動きで、製造業における生産性の向上に大きく寄与しています。特に、複雑な形状や細かい部品の加工において、その精度と効率は他の加工方法と比較しても顕著です。たとえば、精密機器や自動車部品の製造では、微小ながらも極めて正確な穴あけが求められます。ロボドリルを使用することで、これらの要件を満たすことが可能になります。このように、ロボドリルを活用したフライス加工は、高い精度と効率を実現するための鍵となります。今後も技術の進歩とともに、より多くの製造現場でその有効性が認識され、広く利用されることでしょう。

切削精度向上のためのコツ

高精度な穴あけ作業には、ロボドリルを使用したフライス加工が欠かせません。この技術を用いることで、製品の品質を大幅に向上させることが可能になります。ロボドリルを使ったフライス加工の基本には、正確な位置決めと高い加工精度が必要です。

この加工方法の最大の利点は、その精密さにあります。たとえば、電子部品や精密機械など、微細な部品製造には、極めて細かい穴や形状が求められることが多く、ロボドリルはこれらの要求に応えることができます。この技術を使えば、0.005mm以下の誤差で穴を開けることが可能であり、加工品の品質を飛躍的に高めることができます。

また、ロボドリルを使ったフライス加工は、作業時間の短縮にも寄与します。従来の手法に比べて加工速度が速く、大量生産にも適しています。これにより、生産効率の向上にも大きく貢献します。

結論として、高精度な穴あけを実現するには、ロボドリルを使用したフライス加工が非常に有効です。その精密さと効率の良さから、多くの製造業での採用が進んでいます。ロボドリルを使ったフライス加工は、製品品質の向上と生産性の向上の両方を実現するための鍵と言えるでしょう。

ロボドリルのメンテナンスと注意点

定期メンテナンスのスケジュール

正確な穴あけ加工が必要な場合、ロボドリルを用いたフライス加工が非常に有効です。この方法は、高精度で複雑な形状の加工が可能であり、特に日本の製造業で広く採用されています。ロボドリルを使用する主な理由は、その高速性と精度にあります。例えば、小さな部品や微細な加工を必要とする電子機器の製造において、ロボドリルはその能力を存分に発揮します。さらに、ロボドリルは柔軟性が高く、様々な材料に対応可能であり、短時間での大量生産が可能です。この高い効率と精度は、製品の品質を向上させるだけでなく、コスト削済にも大きく貢献します。結論として、ロボドリルを用いたフライス加工は、高精度な穴あけを必要とする多くの産業で欠かせない技術です。それにより、製品の品質の向上と生産効率の向上が期待できるため、今後もその需要は高まることでしょう。

メンテナンス時のチェックポイント

高精度な穴あけには、ロボドリルを使ったフライス加工が欠かせません。この方法が注目される理由は、その精度と効率の良さにあります。ロボドリルを用いることで、微細ながらも均一の穴を素早く、正確に加工することが可能になるのです。例えば、精密機器の製造において、部品同士を組み合わせる際には、穴の位置やサイズが非常に重要になります。こうした場合、ロボドリルを利用することで、高い再現性と正確な加工が求められる作業を効率的にこなすことができるのです。さらに、ロボドリルは様々な材質に対応可能であり、柔軟な加工が可能なため、幅広い分野での利用が見込まれます。結論として、高精度な穴あけ作業において、ロボドリルを使ったフライス加工は、その精度の高さと作業の効率性によって、多くの製造現場で重宝されています。

長期間安定した性能を保つためのコツ

高精度な穴あけ作業には、ロボドリルを用いたフライス加工が効果的です。この技術は、長期間安定した性能を維持するための重要な要素となります。理由は、ロボドリルによるフライス加工が提供する精密さと迅速さにあります。具体的な例として、微細な部品の製造や複雑な形状の加工が挙げられます。これらの作業は、ロボドリルを使用することで、高い精度と効率を実現することが可能です。この技術は、特に日本の製造業で多く採用されており、世界中から高い評価を受けています。結論として、ロボドリルを活用したフライス加工は、長期間にわたり安定した性能を保つための最適な方法であると言えます。その精密さと効率性により、多様な加工ニーズに応えることができるため、製造業における重要な技術の一つとなっています。

フライス加工技術の習得

フライス加工の基本的な手順

高精度な穴あけを実現するためには、ロボドリルを使用したフライス加工が非常に効率的です。この方法は、精密な加工が求められる場合に特に適しており、その理由はロボドリルの高速かつ正確な動作にあります。例えば、電子機器や自動車部品など、小さな部品に高精度な穴を開ける必要がある場合、ロボドリルによるフライス加工が頻繁に活用されています。この加工法は、従来の手法に比べて加工時間を大幅に短縮することができ、また、非常に細かい加工も可能にするため、多くの製造業者にとって重要な技術となっています。

結論として、ロボドリルを使ったフライス加工は、高精度な穴あけや細かい部品製造において欠かせない技術です。その精度と効率性は、製造業のさまざまな分野での需要を満たしています。

高精度な加工を実現するための工具選び

高精度な穴あけ作業には、適切な工具の選択が欠かせません。その中でも、特にロボドリルを用いたフライス加工は、精度と効率を求める場合に最適な方法です。ロボドリルは、高速かつ高精度な加工を可能にするため、多くの製造現場で採用されています。

その理由として、ロボドリルは、回転速度と進行速度の精密なコントロールが可能であり、非常に複雑な形状の加工も正確に実行できる点が挙げられます。例えば、航空機の部品や精密機器の製造において、微細な部品の穴あけ加工が求められる場合、ロボドリルを使用することで、その要求を満たす高精度な加工が実現可能です。

さらに、ロボドリルを使用したフライス加工は、加工時間の短縮にも寄与します。その高速回転能力により、一般のドリル加工に比べて、より少ない時間で加工を完了させることができるのです。これは、生産性の向上に直結し、製造コストの削済にもつながります。

結論として、高精度な穴あけ加工を実現するためには、ロボドリルを用いたフライス加工が非常に有効です。その精密なコントロール能力と高速加工能力により、多くの製造現場での品質と効率が向上しています。

加工技術の向上と練習方法

ロボドリルを用いたフライス加工は、高精度な穴あけ作業に不可欠であると言えます。これは、精密な部品製造において、極めて重要な工程の一つです。理由としては、ロボドリルを使用することで、非常に細かい加工を正確に、かつ効率的に行うことができるからです。例えば、時計の部品や医療機器など、小さながらも精密さが求められる製品において、ロボドリルによるフライス加工は不可欠です。これらの製品では、わずかな誤差も許されないため、ロボドリルの高精度な加工能力が重宝されます。

また、ロボドリルを使用することで、従来の手作業や単純な機械加工では難しい複雑な形状や極小の穴あけ加工も可能になります。このように、ロボドリルは多様な加工ニーズに応えられる柔軟性を持ち合わせています。さらに、効率的な作業が可能になるため、生産性の向上にも大きく寄与します。

結論として、ロボドリルを使ったフライス加工は、高精度な穴あけが求められる様々な分野での製品製造において、その精度と効率性から非常に重要な役割を果たしています。そのため、精密加工技術の向上を目指す製造業者にとって、ロボドリルの活用は極めて有効な手段であると言えるでしょう。

小型切削加工機の選び方と導入

小型切削加工機の選び方

高精度な穴あけ作業を行うには、ロボドリルを用いたフライス加工が非常に効果的です。その理由は、ロボドリルが高速で精密な加工を可能にするため、工業用途だけでなく、精密部品の製造にも適しているからです。例えば、電子機器や自動車部品、航空機の部品製造など、幅広い分野でロボドリルを用いたフライス加工が活用されています。この加工方法は、材料を固定したままでドリルやカッターを高速回転させ、所定の位置に穴を開けたり、特定の形状を削り出したりすることができます。特に、繊細な作業が求められる場合や、大量生産においても一貫した品質を保ちたい場合に、その精度と効率の高さから選ばれています。結論として、ロボドリルを使用したフライス加工は、高精度かつ効率的な穴あけを実現するための最適な手法であり、多様な産業分野での需要が高まっています。

ロボドリル導入のステップ

ロボドリルを使ったフライス加工は、その高精度な穴あけ能力により、日本の製造現場で広く利用されています。この技術の導入は、製品の品質向上に不可欠であり、多くの場合、その効率と正確性が企業の競争力を左右します。ロボドリルを使用することで、従来の手法では達成困難だった精度での穴あけや複雑な形状の加工が可能になり、これが具体的な例として挙げられます。たとえば、電子部品や自動車部品など、微細な加工が求められる製品の製造において、ロボドリルの技術は欠かせません。

この技術の採用により、生産効率の大幅な向上だけでなく、製品の品質安定化にも寄与します。これにより、企業はより競争力のある製品を市場に提供することができるようになります。最終的に、ロボドリルを使ったフライス加工技術は、製造業における品質と効率の新たな基準を設定し、日本の製造業の競争力をさらに強化することに寄与しています。

導入後のフォローアップとサポート

高精度な穴あけ作業には、ロボドリルを利用したフライス加工が不可欠です。これは、精密な加工が求められる現代の製造業界において、非常に重要なポイントとなります。ロボドリルを使用することで、従来の手法では難しかった複雑な形状の穴や微細な穴あけ加工を、高精度かつ高効率で実珽することが可能です。

たとえば、日本のある自動車部品製造業者が、エンジンの部品に極めて精密な穴を開ける必要があった場合、ロボドリルを使用したフライス加工が採用されました。その結果、従来の加工法と比べて加工時間を大幅に短縮し、加工精度も大幅に向上させることができました。これは、ロボドリルが高速で正確な位置決めを可能にし、微細な加工も滑らかに行えるためです。

このように、ロボドリルを用いたフライス加工は、その高精度と効率性から、様々な産業での利用が拡大しています。特に、精密な加工が必要とされる分野では、その需要は今後も高まることが予惘されます。

結論として、ロボドリルを使用したフライス加工は、高精度な穴あけ作業を実現する上で欠かせない技術です。その効率性と精度の高さが、多くの産業での品質向上と生産性の向上に寄与しているのです。

まとめ

ロボドリルを使ったフライス加工は、高精度な穴あけが可能です。プログラムを組み込むことで、複雑な形状や精密な穴あけが容易に行えます。さらに、自動化された操作により、作業効率も大幅に向上します。これにより、製品の品質向上や生産性の向上が期待できます。また、材料の種類や硬さに関わらず、一貫した高精度の加工が可能です。