切削のコツを徹底解説!フライス加工の送り方向で求める精度を出す方法

切削加工における重要な要素の一つである「送り方向」についてご存知ですか? フライス加工において適切な送り方向を選ぶことは、正確な加工精度を得るために欠かせません。この記事では、フライス加工における送り方向のコツや重要性について徹底解説します。どのように送り方向を選ぶべきか、何に注意すべきか、そしてその結果としてどのような精度が得られるのか、を詳しくお伝えします。あなたの切削加工のスキルアップに役立つヒントが満載です。ぜひ最後までご覧ください。

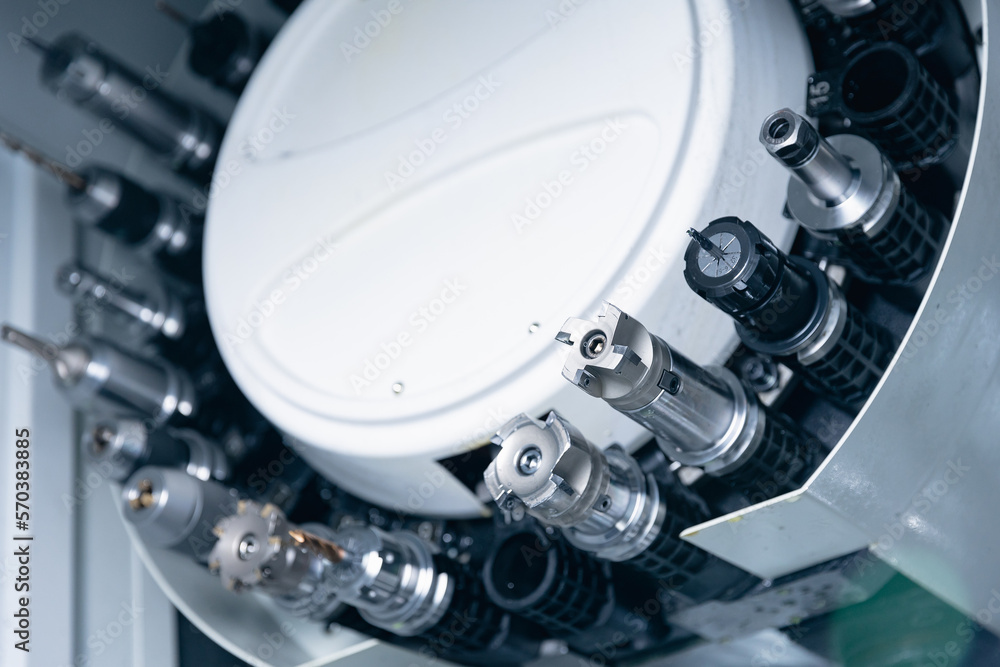

フライス加工の基礎知識

フライス加工とは

フライス加工は、金属やプラスチックなどの材料を削って形を作る加工方法の一つです。この技術の鍵を握るのは、加工時の「送り方向」です。正しい送り方向を理解し適用することで、加工精度を飛躍的に向上させることができます。たとえば、フライス加工では、工具の回転方向と逆の方向に材料を送る「逆送り」が一般的です。この方法を採用することで、切削時の材料の引っ掛かりを減らし、より滑らかな仕上がりを実現することができます。また、切削荷重が分散されるため、工具の摩耗を遅らせる効果もあります。具体的な例として、高精度が求められる航空機の部品加工や精密機械の製造などで、この逆送りの方法が積極的に採用されています。結論として、フライス加工の送り方向を適切に選択し適用することは、求められる精度を実現する上で非常に重要です。理解することが一見難しそうに思えるかもしれませんが、基本的な原則を押さえておくだけで、加工技術の質を格段に向上させることが可能になります。

フライス加工の種類と特徴

フライス加工において最も重要なのは、精度を高めるための送り方向の理解と調整です。送り方向が加工精度に大きく影響を与えるため、この点をマスターすることが、高品質な製品を生み出す鍵となります。具体的には、フライス加工には「順送り」と「逆送り」の二つの方法があり、それぞれ加工する材料の種類や加工面の仕上がり品質によって最適な送り方向が異なります。

例えば、順送り加工は、刃が回転する方向と同じ方向に材料を送る方法で、比較的小さな力で加工できるため、薄い材料や仕上げ加工に適しています。この方法では、刃の進入角が小さいため、切削抵抗が少なく、加工表面の仕上がりが良くなります。一方、逆送り加工は、刃が回転する方向と反対に材料を送る方法で、切削抵抗が大きくなりますが、切りくずがよく排出されるため、深い切削や重切削に適しています。この方法では、加工時の振動が少なく、精度の高い加工が可能です。

したがって、フライス加工における送り方向の選択は、加工する材料の性質や加工後の仕上がり品質によって異なり、両者を適切に使い分けることで、目的とする精度を出すことが可能になります。結論として、フライス加工の精度を高めるためには、送り方向の理解とそれに基づく最適な方法の選択が不可欠であります。

旋削加工との違い

フライス加工における送り方向は、加工精度に大きく影響を与える重要な要素です。送り方向を正しく選択することで、目的とする精度を得ることが可能になります。これは、材料の切削時に生じる力の方向や、工具の摩耗の仕方に直結しているためです。

たとえば、同じフライス加工を行っても、送り方向が異なると加工面の仕上がりに差が出ることがあります。クライミング加工と呼ばれる技法では、切削抵抗が比較的小さく、仕上がりが滑らかになる傾向があります。これは、工具が材料を「持ち上げる」ように切削することで、微細な切りくずが出やすいためです。一方で、コンベンショナル加工は、工具の進行方向が切削力に逆らう形になり、加工面がやや荒くなることがありますが、大きな加工負担に耐えることができます。

具体的な例として、精密な部品を製造する際には、クライミング加工が適している場合が多いです。一方、大きな加工力が必要な場合や、工具の摩耗を抑えたい場合には、コンベンショナル加工の方が適しています。

結論として、フライス加工における送り方向の選択は、加工する材料の特性や求められる精度、工具の耐久性を考慮して慎重に行うべきです。適切な送り方向を選択することで、高品質な加工結果を得ることができます。

フライス加工の手順

加工前の準備

フライス加工において、送り方向を適切に選択することは、加工精度を大きく左右します。送り方向に応じて、仕上がりの質や加工効率が変わるため、これを理解しておくことは非常に重要です。具体的には、フライス加工には「順送り」と「逆送り」の二つの基本的な送り方向があります。順送り加工は、カッターの回転方向と同じ方向に仕事を送る方法で、材料の引っかきを減少させ、比較的滑らかな表面を得ることができます。この方法は、薄い材料や仕上げ加工に適しています。一方、逆送り加工は、カッターの回転方向と反対方向に材料を送る方法で、切削抵抗は大きくなりますが、粗加工に適しており、高い切削効率を実現できます。例えば、大量の材料を迅速に取り除く必要がある場合には、逆送りが適しています。結論として、フライス加工の送り方向を選択する際は、加工する材料の種類や加工の目的に応じて、適切な方法を選ぶことが重要です。このようにして送り方向を意識することで、求める精度や効率を実現することが可能となります。

加工プロセスの概要

フライス加工における正確な仕上がりを実現するためには、送り方向の理解が不可欠です。この理由は、加工物への力のかかり方と切削抵抗が送り方向によって異なるため、精度や仕上がりの良さが左右されるからです。具体的な例として、同じフライスを使用しても、送り方向を変えることで、加工面の荒さが変わったり、加工時間に差が出たりすることがあります。例えば、工具の回転方向に対して逆方向に材料を送ると、切削抵抗が大きくなり加工精度が落ちやすいですが、回転方向と同じ方向へ材料を送ることで、よりスムーズな加工が可能になり、精度が向上します。このように、送り方向を適切に選択することは、高精度なフライス加工を実現するために非常に重要です。したがって、加工前には送り方向を考慮し計画を立てることが、望む精度を得るための鍵となります。

完成後の仕上げ

フライス加工における送り方向の選択は、加工精度に直接影響を及ぼします。そのため、正しい送り方向の理解と適用は、求める精度を出すために不可欠です。具体的には、フライス加工での送り方向は、加工される材料の種類や形状、そして加工する際に求められる精度によって最適な方法が異なります。たとえば、精密な加工が必要な場合、加工面に対してカッターが進入する角度や方向を細かく調整することで、より高い精度を実現できます。また、硬い材料を加工する際には、切削負荷を考慮して送り方向を選定することが重要です。このように、送り方向の適切な選択は、材料の特性を理解し、加工条件に合わせることで、加工精度を大きく左右するため、成功の鍵となります。結論として、フライス加工で求められる精度を出すためには、送り方向の選択が非常に重要であり、加工される材料の種類や形状、要求される精度に応じて、最適な送り方向を選ぶ必要があります。

フライス加工の切削条件を決める際のコツ

切削速度の設定

フライス加工における切削のコツは、送り方向を正確に把握し、それに適した速度設定を行うことにあります。この方法によって、加工される部品の精度を大幅に向上させることが可能です。フライス加工の送り方向を理解することは、切削時のバランスを保ち、材料への負荷を均一に分配するために不可欠です。例として、ラジアル送りとアキシャル送りがあります。ラジアル送りは、工具の回転軸に対して垂直な方向への送りであり、主に溝加工や側面加工に利用されます。一方、アキシャル送りは、回転軸に沿って材料を押し込む方法で、穴あけやエンドミル加工に適しています。

フライス加工の精度を高めるためには、これらの送り方向に合わせた速度設定が重要であり、加工する材料の種類や硬さ、使用する工具の形状によっても変わります。例えば、硬い材料を加工する際は、送り速度を落とすことで工具の摩耗を防ぎ、精度の高い仕上がりを得ることができます。

最終的に、フライス加工で高い精度を出すためには、送り方向の理解と、その方向に応じた速度設定の適切な調整が不可欠です。これらのポイントを抑えることで、加工精度の向上だけでなく、工具の寿命を延ばし、生産効率の改善にも寄与することができます。

送り速度とは

フライス加工における精度向上のコツは、送り方向の理解と適切な調整にあります。送り方向とは、フライス工具が材料を削る際の進行方向のことを指し、精度を大きく左右する要素です。この送り方向を適切にコントロールすることで、より高い精度の加工が可能になります。

例えば、同じフライス加工を行う場合でも、工具の送り方向を変えるだけで、仕上がりの精度や表面の滑らかさが大きく異なります。具体的には、送り方向を材料の硬さや加工する形状に合わせて調整することが大切です。硬い材料を加工する場合は、送り速度を遅くし、軟らかい材料では速くするなど、材料の特性に応じた送り方向の調整が求められます。

さらに、特定の形状を加工する際には、工具の進行方向を細かく調整することで、より高い精度を実現することができます。例えば、曲線部分を加工する場合は、送り方向を少しずつ変えていくことで、理想的な曲率を得ることが可能です。

結論として、フライス加工の精度を高めるためには、送り方向の適切な調整が不可欠です。材料の特性や加工する形状に合わせて送り方向を細かく調整することで、目指す精度の達成が可能になります。

切り込み量の決定方法

フライス加工において、求める精度を出すためには、送り方向の理解が不可欠です。正しい送り方向を選ぶことで、加工精度を大幅に向上させることができます。主に、フライス加工では、工具の回転方向と同じ方向、またはそれに逆行する方向に送る二つの方法があります。同方向に送る「順送り」は、切削抵抗が少なく、加工面の仕上がりが良いことが特徴です。逆に、逆方向に送る「逆送り」は、切削抵抗が大きくなるものの、切削層を厚く取れるため、大きな加工力が要求される場合に適しています。例えば、アルミニウムなどの柔らかい材料を加工する際は、順送りが適しており、鉄やステンレスなどの硬い材料を加工する際には、逆送りが向いています。結論として、フライス加工における送り方向は、加工する材料の種類や求める加工精度によって選択すべきであり、それに適した方法を採用することで、効率的かつ高精度な加工が可能になります。

フライス加工の送り方向と精度

送り方向の基本

フライス加工において、送り方向は製品の精度に直接影骨を与える重要な要素です。適切な送り方向の選択により、求める精度を達成し、加工品質を向上させることができます。例えば、フライス加工においては、一般的に直径の大きい工具を使用する場合、工具の切れ味が鈍ることを避けるために、逆送り方向が推奨されます。これに対し、細かい加工や精密な仕上げが必要な場合は、同じ方向での送り(順送り)を採用することが多いです。

具体的な例として、アルミニウムなどの軟質材料の加工では、切削抵抗が比較的小さいため、順送り方向で加工することで、滑らかな表面仕上げを実現できます。一方、ステンレス鋼のように硬質材料を加工する場合は、逆送り方向で加工することで、切削工具の負担を減らし、耐用年数を延ばすことが可能です。

結論として、フライス加工の送り方向は、加工する材料の種類や求める精度、表面仕上げのレベルに応じて適切に選択することが重要です。適切な送り方向を選ぶことで、加工効率を高めると同時に、工具の寿命を延ばし、コスト削減にも繋がります。

精度を高める送り方向のコツ

フライス加工での精度向上には、送り方向が重要な役割を果たします。適切な送り方向の選択は、加工される部品の品質に直接影響し、これを理解することは高品質な製品を作る上で欠かせません。主に、フライス加工では、工具と被加工材の接触方式によって「登り切削」と「下り切削」の二つの送り方向があります。

登り切削は、切削工具が回転する方向と同じ方向に材料を送る方法です。この方法の最大のメリットは、加工面に対する切削力が小さく、仕上がりが滑らかになる点にあります。特に、アルミニウムや樹脂などの柔らかい材料を加工する場合に適しています。一方、下り切削は、切削工具が回転する方向と反対に材料を送る方法で、加工面への圧力が高まるため、硬い材料の加工に適しています。この方法では、工具の耐久性も高まり、硬い材料でも精密な加工が可能になります。

例えば、アルミニウムを加工する際に登り切削を用いると、工具が材料を持ち上げて滑らかに削り取るため、仕上がりが良くなります。逆に、鉄やステンレスなどの硬い材料を加工する際には、下り切削を選択することで、切削抵抗を乗り越えて精度の高い仕上がりを実現できます。

最終的に、フライス加工で求める精度を出すためには、加工する材料の特性を考慮し、適切な送り方向を選択することが重要です。登り切削と下り切削を適材適所で用いることで、加工精度の大幅な向上が期待できます。加工する材料の特性を理解し、それに応じて最適な送り方向を選ぶことが、高品質なフライス加工のコツです。

送り方向による加工誤差の影響

切削のプロセスにおいて、フライス加工の送り方向は非常に重要です。正確な加工を求めるには、この送り方向を理解し、適切に制御することが不可欠です。送り方向が加工品質に与える影響は大きく、誤った方向での加工は表面仕上げの悪化や寸法精度の低下を招きます。たとえば、フライスの回転方向と同じ方向で材料を送る「順送り」は、一般に抵抗が少なく、仕上がりも滑らかになりがちです。一方で、フライスの回転方向と反対に材料を送る「逆送り」は、より高い精度と良好な表面仕上げが必要な場合に適していますが、加工時の抵抗が大きくなります。

フライス加工における送り方向の選択は、加工する材料の種類、加工する部品の形状、そして求められる精度と表面仕上げの水準によって異なります。例えば、柔らかい材料や複雑な形状を加工する際は、順送りが適しているケースが多いです。逆に、硬い材料や高い精度が要求される場面では、逆送りの方が良い結果をもたらすことがあります。

結論として、フライス加工における送り方向は、加工の精度と仕上がりに大きく影響します。そのため、目的とする製品の要求仕様に応じて、最適な送り方向を選択することが重要です。適切な送り方向を選ぶことで、高い加工精度と美しい仕上がりを実現できるのです。

エンドミルによるフライス加工の効率的な側面加工

エンドミルの種類と特性

エンドミル加工において、送り方向を正確に把握することは、加工品質を左右する重要なファクターです。主に、エンドミルの送り方向が正しく設定されていないと、求める精度を出すことができません。これは、エンドミルが材料に対して最適な角度で切り込むためには、送り方向が正確でなければならないためです。

具体的な例として、クライミングカットとコンベンショナルカットがあります。クライミングカットは、エンドミルの回転方向と同じ方向に材料を送る方法で、この方法は仕上がりが綺麗になりやすいです。一方、コンベンショナルカットは、エンドミルの回転方向と反対方向に材料を送る方法で、加工負荷が低減されるため、大まかな加工に適しています。適切な送り方向を選択することによって、加工効率と品質を向上させることができます。

結論として、フライス加工における送り方向は、求める加工精度を実現するために非常に重要です。送り方向を適切に設定することで、材料への負担を減らし、工具の寿命を延ばすことができます。また、加工面の仕上がりを美しくすることが可能となります。したがって、加工条件を設定する際には、送り方向を慎重に選択することが求められます。

側面加工の課題

フライス加工において送り方向は、加工品の精度に大きな影響を与えます。この点に注目し、正しい送り方向の選択が、求める精度を出す上で不可欠であることを理解することが重要です。特に、側面加工を行う際、工具の送り方向は加工面の仕上がりに直接関わってきます。例えば、切削工具が材料に対して垂直方向から入る「垂直送り」では、加工面に対して均一な力が加わり、仕上がりが滑らかになります。一方で、水平に近い角度で工具を送る「斜め送り」は、切り屑の排出が容易になるため、高速加工に適していますが、仕上がりに多少の影響が出ることもあります。

このように、フライス加工で望む精度を得るためには、加工品の材質、形状、そして最終的に求められる仕上がりを考慮し、最適な送り方向を選択することが肝心です。実際に、精密な加工が求められる場合には、垂直送りを基本とし、高速で大量に加工する場合には、斜め送りが選ばれることがあります。最終的に、適切な送り方向の選定により、加工精度は大きく向上し、製造コストの削減や生産性の向上にもつながります。この原則を理解し、適用することで、フライス加工の技術をさらに高めることができるでしょう。

効率的な側面加工のための対策

精度の高いフライス加工を実現するためには、送り方向が重要であることを理解する必要があります。送り方向を適切に選択することで、加工面の仕上がりが大きく向上し、求める精度を出すことが可能になります。例えば、フライス加工では、工具の回転方向と同じ方向に材料を送る順送り加工と、反対方向に送る逆送り加工があります。順送りでは、カッターが材料を押し出しながら切削するため、切削抵抗が少なく、安定した加工が可能です。一方、逆送りは、カッターが材料を引き込む形で切削するため、より精密な加工が可能ですが、切削抵抗が大きいため、工具や機械にかかる負荷が増大します。したがって、加工する材料の種類や仕上がりの要求精度に応じて、最適な送り方向を選択することが重要です。このように、送り方向を適切に選ぶことで、フライス加工の精度を向上させることができ、より良い製品製造に寄与します。

フライス加工時の切削条件の求め方

材料ごとの切削条件

フライス加工において、送り方向を適切に選ぶことは、加工精度に大きく影響します。送り方向を正しく設定することで、材料に適した切削が可能になり、製品の品質を向上させることができます。例えば、硬い材料を加工する場合、送り方向を工具の回転に対して逆方向に設定することで、切削抵抗を減らし、工具の摩耗を抑えることができます。一方、柔らかい材料の場合は、送り方向を工具の回転方向と同じにすることで、滑らかな表面仕上げを実現できます。このように、送り方向を材料ごとに最適化することで、精度の高いフライス加工が可能になります。

したがって、フライス加工の送り方向は、求める精度を出すために非常に重要な要素です。材料の硬さや加工する面の特性を考えながら、最適な送り方向を選択することがポイントです。この選択によって、加工の効率化はもちろん、製品の品質向上にもつながります。結論として、フライス加工における送り方向の適切な設定は、加工精度を高め、製品の品質を向上させるために不可欠です。

機械の能力と切削条件

フライス加工で製品の精度を高めるためには、送り方向の理解が不可欠です。これはフライス加工の基本であり、適切な送り方向を選択することで、加工の精度と効率を大幅に向上させることができます。例えば、切削の方向によっては、仕上げ面に細かい筋が残ったり、加工中に工具が詰まる原因となることがあります。一方で、最適な送り方向を選択することにより、これらの問題を回避し、製品の品質を向上させることができます。

具体的には、フライス加工では通常、「登り切削」と「下り切削」という二つの送り方向があります。登り切削は、工具の回転方向に対して工件を押し上げるように送り、材料を削り取る方法です。これにより、切削力が工件に対して働き、材料の削り取りがスムーズに行えます。一方、下り切削は、工具の回転方向と同じ方向に送り、材料を削り取る方法で、工件の安定性が向上し、加工時の振動が少なくなります。

例えば、薄い材料や不安定な固定の場合には下り切削が適しています。しっかりとした固定が可能な場合や、より高い加工精度を求める場合には登り切削を選択すると良いでしょう。このように、加工する材料の特性や、製品の要求される精度に応じて、最適な送り方向を選択することが重要です。

まとめると、フライス加工においては、送り方向を適切に選択することで加工の精度と効率を大幅に向上させることができます。こうした知識を活用し、具体的な加工条件に合わせた最適な送り方向を選ぶことが、高品質な製品を製造するための鍵です。

最適な切削条件の設定例

フライス加工における送り方向は、求める製品の精度にとって非常に重要です。適切な送り方向を選ぶことで、加工時の振動を抑え、仕上がりの精度を高めることが可能です。具体的には、フライスの回転方向と同じ方向に材料を送る「順送り」と、回転方向と逆に材料を送る「逆送り」があります。順送りの場合、切削抵抗が小さくなり、加工が安定するため、高い精度を出しやすくなります。例えば、細かい仕上げ加工や、薄い壁部の加工には順送りが適しています。一方、逆送りは切削抵抗が大きくなり、加工中の振動が起こりやすいため、粗加工など大きな加工力が必要な場合に適しています。このように、加工する部品の形状や求められる精度に応じて、送り方向を適切に選ぶことが、高品質な製品を作り出すコツです。まとめると、フライス加工の送り方向は、製品の精度に直結する重要な要素であり、順送りと逆送りを状況に応じて使い分けることで、目的とする精度を得ることができます。

各種フライス加工タイプとその設定

平面加工の切削条件

フライス加工における送り方向の選択は、求める加工品質に大きく影響します。適切な送り方向を理解し活用することで、精度の高い加工が可能になります。一般に、フライス加工においては、クライミング加工とコンベンショナル加工の二つの送り方向があります。クライミング加工は、カッターの回転方向と同じ方向に材料を送る方法で、切削抵抗が少なく、仕上がりが滑らかになる利点があります。一方、コンベンショナル加工は、カッターの回転方向と反対方向に材料を送る方法で、切削時の安定性が高いという特徴があります。

例えば、アルミニウムや銅などの非鉄金属の加工には、クライミング加工が適しています。これらの材料はやわらかく、クライミング加工によって滑らかな表面を得ることが可能です。一方、硬質材料の加工には、コンベンショナル加工が向いており、切削時の振動を抑え、加工品質の安定性を高めることができます。

結論として、フライス加工における送り方向を適切に選択することは、加工品質を向上させる重要なポイントです。材料の性質や加工条件に応じて、クライミング加工とコンベンショナル加工のどちらを用いるかを判断することが、求める精度を出す方法につながります。

形状加工の切削条件

フライス加工で求める精度を実現するためには、適切な送り方向の選択が欠かせません。送り方向が加工精度に大きく影響する理由は、工具の挙動と材料の反応にあります。特に、フライス加工では工具の歯が材料に入る角度、すなわち送り方向が表面仕上げや加工効率を左右します。例えば、正しい送り方向を選ぶことで、振動を抑え、より滑らかな表面を得ることができます。また、加工途中での工具の摩耗を減らすことも可能になります。

具体的な例として、クライミングカットとコンベンショナルカットがあります。クライミングカットは、カッターの回転方向と同じ方向に材料を送る方法で、これにより高い表面精度を実珀できます。一方、コンベンショナルカットは、カッターの回転方向と反対方向に材料を送る技法で、粗い加工や大きな切削力が必要な場合に適しています。

結論として、フライス加工において高精度な成果を得ることは、送り方向の選択によって大きく変わります。クライミングカットやコンベンショナルカットのような技法を適切に利用することで、加工品の品質を向上させることができるため、各工程や材料の特性に応じて最適な送り方向を選ぶことが重要です。

穴あけ加工の切削条件

フライス加工では、送り方向が加工品の精度に大きく影響します。正しい送り方向を理解し、適用することで、加工品の精度を格段に向上させることができます。送り方向の選択は、加工される材料の種類や加工する面の形状によって異なりますが、一般的には、切削抵抗を減少させる方向に送ることが基本です。

たとえば、外周加工では、工具の回転方向に対して同じ方向に材料を送る「順送り」が推奨されます。これにより、切削抵抗が少なくなり、仕上がりの精度が向上すると同時に工具の摩耗も軽減されます。一方で、溝加工やポケット加工のように、材料が囲まれた加工では「逆送り」を用いることで、切削力が分散され、高精度な加工が可能になります。

このように、フライス加工の送り方向を適切に選択することは、加工品の品質を高める上で非常に重要です。送り方向によって加工の効率や精度が変わるため、加工する材料や目的に合わせた送り方向を選ぶことが、高品質な製品製造への近道と言えるでしょう。

フライス加工のトラブルシューティング

よくある加工トラブルと原因

フライス加工では、加工品の品質を左右する重要な要素として送り方向があります。この送り方向を適切に制御することで、求める精度を出すことが可能になります。送り方向が適切でないと、加工面に不要なバリが生じたり、仕上がりにムラができたりする可能性があります。例えば、フライスの回転方向と同じ方向への送り(順送り加工)では、切削抵抗が小さくなり、比較的きれいな仕上がりを期待できます。しかし、フライスの回転方向と逆の方向へ送る(逆送り加工)場合は、切削抵抗が大きくなり、加工面の品質が低下する可能性があります。なお、加工する材料やフライスの種類によっても、最適な送り方向は異なります。したがって、精度を求める場合は、加工する素材や使用する工具に応じて最適な送り方向を選択することが重要です。結論として、フライス加工の送り方向を適切に選択し、調整することで、加工品の品質と精度を向上させることが可能です。

トラブル発生時の対処法

フライス加工において、送り方向は加工精度に大きく影響を与えます。正しい送り方向を理解し適用することで、求める精度を出すことが可能になります。そのため、送り方向をマスターすることが、フライス加工のコツと言えるでしょう。

送り方向を選ぶ際には、加工する材料の種類や加工する面の仕上がり、ツールの種類によって異なります。例えば、粗加工時にはより高い材料除去率を求めるために、反対方向への送りが適しています。一方、仕上げ加工では、表面の滑らかさを求めるために同じ方向への送りが推奨されます。このように、加工条件に応じて送り方向を選ぶことが重要です。

実際の加工例を見ると、アルミニウムなどの軟質材料の場合、同じ方向への送りで滑らかな表面が得やすいです。対照的に、硬質材料の場合は、反対方向への送りで、より良い加工精度が期待できます。

結論として、フライス加工の送り方向を適切に選ぶことは、求める精度を実現するために不可欠です。送り方向の選択は、加工する材質や目的によって異なるため、具体的な加工条件に基づいて慎重に選ぶ必要があります。このコツをマスターすることで、フライス加工の技術をさらに向上させることができます。

トラブルを避けるためのチェックリスト

フライス加工において、送り方向を正確に選択することは、求める精度を出す上で非常に重要です。この理由は、送り方向が加工面の仕上がりに大きく影響を与えるからです。例えば、右送り加工と左送り加工では、切削力の方向が異なり、これが製品の寸法精度や表面粗さに直接影響します。特に、精密な加工が求められる場合には、この選択がより重要性を増します。

右送り加工は、一般的には切削抵抗が小さく、安定した加工が可能とされています。これは、ツールの切り込みが自然に行われるため、加工面の仕上がりが滑らかになりやすいです。一方、左送り加工は、切削力が工作物に強く作用するため、粗い仕上がりになりがちですが、適切に使用することで、特定の加工条件下での利点を生かすことが可能です。

実際の加工では、仕上げ面の品質や加工速度、ツールの耐久性など、多くの要素を考慮して、最適な送り方向を選択する必要があります。たとえば、薄い壁の加工や複雑な形状の加工では、加工の安定性を優先して右送り加工を選ぶことが多いです。

結論として、フライス加工における送り方向の選択は、加工する製品の品質と直接関連しています。正しい送り方向の選択により、高い精度と良好な表面仕上がりを実現することができるのです。したがって、加工前には加工条件や目的を十分に検討し、最適な送り方向を選択することが重要です。

フライス加工技術の最新動向

高精度加工技術の進展

フライス加工において、送り方向を工夫することで目指す精度を実現する方法について解説します。フライス加工は、金属やプラスチックなどの材料を削り取る加工方法の一つで、切削の精度が製品の品質を大きく左右します。そのため、送り方向を適切に選択することが重要です。

送り方向には大きく分けて、順送りと逆送りがあります。順送りはカッターの回転方向と同じ方向に材料を送る方法で、加工負荷が分散されるため比較的安定した加工が可能です。一方、逆送りはカッターの回転方向とは逆に材料を送る方法で、より細かい精度を出すことが可能ですが、切削抵抗が大きくなるため注意が必要です。

例えば、精密な部品を加工する際には、初期段階で順送りを用いて大まかな形状を作り、最終的な精度を出すために逆送りを使うという方法が効果的です。このように、加工する材料や求められる精度に応じて送り方向を選択することで、目的とする精度を達成することが可能です。

まとめると、フライス加工における精度を向上させるためには、送り方向の選択が非常に重要です。加工する材料の種類や求められる精度に応じて、順送りと逆送りを適切に使い分けることが、高品質な製品を生み出すコツであると言えるでしょう。

環境に優しい加工技術

フライス加工における送り方向は、加工精度に大きな影響を与えます。正しい送り方向を選択することで、求める精度を出すことが可能です。フライス加工では、工具と被加工物の関係によって最適な送り方向が異なります。例えば、通常のエンドミル加工では、工具の回転方向に対して逆の方向に送ることで、切削抵抗を小さくし、精度の高い加工が行えます。また、被加工物の材質や形状によっても、最適な送り方向は変わります。

具体的な例を挙げると、柔らかい材質を加工する場合、切り屑の排出をスムーズにするために、切削速度を高めることが一般的です。このとき、送り方向を工具の回転方向と同じにするクライミングカットを用いると、切削抵抗が減少し、精度の高い加工が可能になります。一方で、硬い材質を加工する場合は、工具の磨耗を防ぐために、送り方向を工具の回転方向と逆にするコンベンショナルカットが適しています。

結論として、フライス加工における送り方向の選択は、加工する材質や目的によって異なります。各材質や加工形態に最適な送り方向を選択することで、加工精度を大幅に向上させることができます。したがって、事前に材質や加工内容を正確に理解し、適切な送り方向を選択することが重要です。

自動化とフライス加工の未来

フライス加工では、送り方向が製品の精度に大きく影響します。適切な送り方向を選ぶことで、求める精度を出すことが可能です。具体的には、フライス加工の送り方向には「順送り」と「逆送り」があります。順送りは、カッターの回転方向と同じ方向に材料を送る方法で、加工面に対して滑らかな仕上がりを実現できます。逆に、逆送りは、カッターの回転方向と反対に材料を送る方法で、高い切削抵抗を得られるため、硬い材料の加工に向いています。

たとえば、アルミニウムや柔らかい金属を加工する場合は順送りが推奨されます。順送りにより、カッターが材料に入りやすく、滑らかな表面が得られやすいです。一方で、鋼のような硬い材料を加工する際には逆送りを用いると、カッターへの負担を減らしつつ、しっかりとした切削が行えます。

結論として、フライス加工の送り方向は、加工する材料の種類に適した方法を選ぶことが、製品の精度を高める鍵です。適切な送り方向を選択することで、加工効率の向上と高品質な仕上がりを実現できます。

まとめ

フライス加工において、送り方向は非常に重要です。正しい送り方向を選択することで、より高い精度を得ることが可能です。適切な送り方向を選ぶためには、切削時の振動や刃先の摩耗などを考慮する必要があります。フライス加工の際には、送り方向を慎重に選択し、求める精度を実現するためのコツを把握することが重要です。