S50C材料を加工する前に知っておくべき切削条件とは?

S50C材料を加工する前に知っておくべき切削条件とは? このタイトルに込められた興味を惹く魅力をご紹介します。

もし、S50C材料を使って加工を行う際に「最適な切削条件が知りたい」と思ったことがあるなら、この記事は必読です。

S50Cは一般的な工業用材料であり、その切削条件を知ることは、作業の効率や品質向上につながります。我々はこの記事で、S50C材料の切削条件について、基本から始め、加工方法や注意すべきポイントまで詳細に解説します。

S50C材料を使った加工作業において、最適な切削条件を知ることは、作業効率を最大化し、最良の成果を得るための重要な要素となります。ぜひこの記事を参考にして、S50C材料の切削条件について正確に理解し、作業に活かしてみてください。

目次

S50C材料とは

S50Cは、炭素工具鋼の一種で、機械構造用炭素鋼に分類される材料です。炭素含有量が約0.50%と比較的高いため、強度や硬度が優れており、機械部品や金型材料として広く使用されています。S50C材料の基本的な特性

S50Cの特徴として、適度な強度と加工性のバランスが挙げられます。熱処理によって硬度を調整できるため、用途に応じた特性を持たせることが可能です。また、焼入れ性が比較的低いため、深い硬化層を得るのには適していませんが、その分、靭性を維持しやすいという利点があります。 S50Cの主な特性は以下の通りです。- 引張強さ:高く、機械的強度に優れる

- 硬度:熱処理を施すことで調整可能

- 切削性:良好で、加工しやすい

- 溶接性:あまり良くないため、注意が必要

- 耐摩耗性:一定の耐摩耗性を持つが、特殊鋼ほどではない

S50C材料の用途と金型材としての重要性

S50Cは、主に機械部品や構造材として用いられます。具体的な用途として、歯車、シャフト、ボルト、ナット、フレーム、ベースプレートなどが挙げられます。特に、適度な硬度と加工性を備えていることから、金型材としても重要な役割を果たしています。 金型材としてのS50Cの利点は以下の通りです。- 機械加工がしやすい:切削や研削などの加工が比較的容易であり、精密な金型の製作に適している

- コストパフォーマンスが高い:特殊鋼に比べて安価であり、コストを抑えつつ金型の製作が可能

- 表面処理による性能向上:窒化処理や高周波焼入れなどの表面硬化処理を施すことで、耐摩耗性や耐久性を向上させられる

S50C材料の切削加工における基本ポイント

S50Cは、炭素工具鋼の一種であり、適度な強度と硬度を持つことから切削加工に適しています。しかし、適切な工具や加工条件を選ばなければ、加工精度や工具寿命に悪影響を及ぼす可能性があります。ここでは、S50C材料の切削加工における基本的なポイントを解説します。切削加工の基礎知識

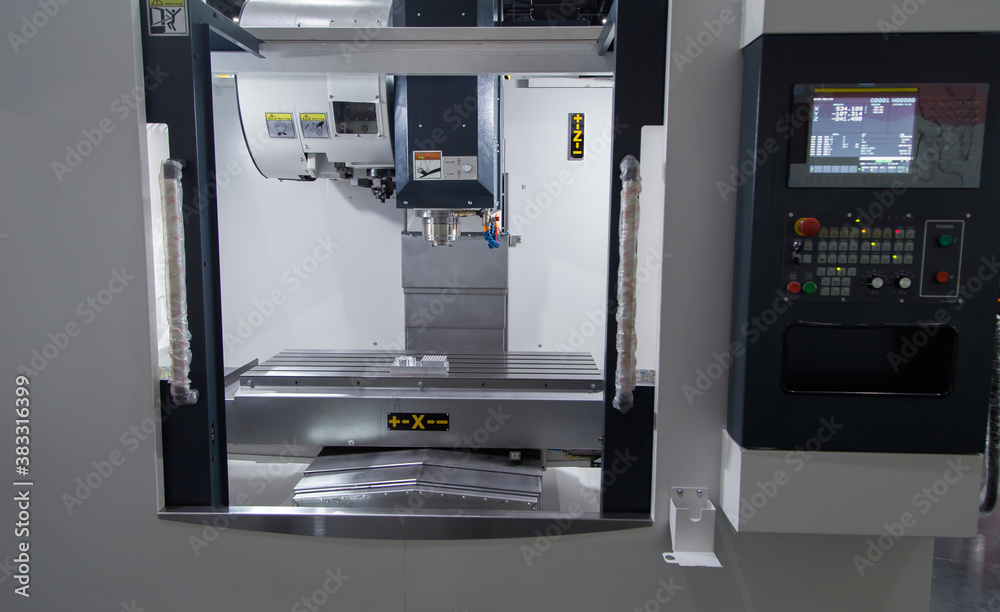

切削加工とは、金属などの材料を工具で削り、目的の形状に加工する方法のことを指します。切削加工の主な種類には以下のようなものがあります。- 旋削加工:旋盤を使用して材料を回転させ、工具で削る加工方法

- フライス加工:フライス盤を用いて工具を回転させながら削る方法

- ボーリング加工:既存の穴を拡張する加工方法

- 穴あけ加工:ドリルを用いて新たに穴を開ける加工方法

- 研削加工:砥石を使用して精密に仕上げる加工方法

S50C材料の切削加工の特徴

S50Cの切削加工を行う際には、以下の点に注意する必要があります。- 適切な切削工具の選定 S50Cは炭素含有量が比較的高く、切削時に摩耗しやすい特性があります。そのため、コーティングされた超硬工具やセラミック工具を使用することで、工具寿命を延ばしつつ安定した加工を行えます。

- 適切な切削条件の設定 S50Cは硬度が比較的高いため、切削速度や送り速度を適切に設定しないと、工具の摩耗が激しくなります。特に、高速回転での加工では、発熱による焼き付きや摩耗が発生しやすいため、適切なクーラントの使用も重要です。

- クーラントの活用 切削時の発熱を抑えるために、適切なクーラントを使用することが求められます。特に、切削速度が高い場合や工具の摩耗を防ぎたい場合には、水溶性クーラントや油性クーラントを活用することで、加工精度を維持しやすくなります。

- 被削性の向上策 S50Cは比較的加工しやすい材料ですが、よりスムーズな加工を行うためには、前処理として焼鈍(アニーリング)を行うことで、硬度を低下させ、切削抵抗を軽減できます。また、潤滑剤を適切に使用することで、工具寿命を延ばすことも可能です。

- 仕上げ加工の工夫 S50Cの仕上げ加工では、工具の摩耗を抑えつつ高い精度を実現するため、切削条件の微調整が重要です。特に、仕上げ加工では低速で送り速度を調整し、バリの発生を抑える工夫が求められます。

S50Cフライス加工の最適な切削条件

S50Cは、中炭素鋼に分類され、適度な強度と靭性を持つことから、フライス加工によく用いられる材料です。しかし、切削抵抗が高いため、適切な切削条件を設定しなければ工具の摩耗が早まり、仕上がり精度が低下する可能性があります。ここでは、S50Cのフライス加工における最適な切削条件と精度向上の工夫について解説します。フライス加工とは

フライス加工とは、回転する切削工具(フライス)を用いて、材料の表面を削る加工方法です。主に正面フライス加工、側面フライス加工、エンドミル加工、キー溝加工などの種類があります。S50Cをフライス加工する際は、適切な工具と加工条件を選定することが重要です。S50C材料を用いたフライス加工の切削条件

S50Cのフライス加工における切削条件は、使用する工具や加工内容によって変わりますが、一般的な目安として、切削速度は80~150m/min、送り速度は0.1~0.3mm/tooth、切込み量は0.5~3.0mmが推奨されます。また、工具材質は耐摩耗性の高い超硬工具、特にTiAlNコーティング工具を使用することで、高い加工精度を維持できます。 クーラントの使用も重要で、発熱による焼き付きや工具摩耗を防ぐために適切な種類を選ぶ必要があります。一般的には水溶性クーラントが推奨されますが、高精度な仕上げを求める場合は油性クーラントを使用することも検討されます。加工精度を高めるための工夫

S50Cのフライス加工において、加工精度を向上させるためには、いくつかのポイントを押さえておく必要があります。 まず、切削条件の最適化が重要です。高速で加工すると発熱が増し、加工精度が低下する可能性があるため、適切な切削速度と送り速度を選定する必要があります。特に仕上げ加工では、送り速度を抑え、切削速度を一定に保つことが求められます。 次に、工具の摩耗管理も欠かせません。工具の摩耗が進むと加工精度が低下するため、定期的に工具の状態を確認し、適切なタイミングで交換することが求められます。 また、クランプ方法の工夫も加工精度に影響を与えます。材料の固定が不十分だと、振動によるビビリが発生し、加工面が粗くなる原因になります。剛性の高いバイスや治具を使用し、しっかりと固定することで、より高精度な加工が可能になります。 さらに、段階的な切削を行うことで精度を向上させることができます。一度に大きく削り取ると工具への負担が増し、加工精度が低下する原因となるため、粗加工と仕上げ加工を分け、最終的な仕上げ切削では微細な切込み量を設定することで、高品質な表面仕上げが実現できます。 S50Cのフライス加工では、適切な切削条件の設定、工具の選定、クーラントの活用、固定方法の工夫などが精度向上のカギとなります。これらを考慮することで、安定した加工を実現し、高精度な仕上がりを得ることが可能です。S50C材を使った旋盤加工のポイント

S50Cは適度な強度と靭性を持つ中炭素鋼であり、旋盤加工によく用いられる材料の一つです。しかし、切削抵抗が比較的高いため、適切な切削条件や加工方法を選ばなければ、工具の摩耗が早まり、加工精度の低下につながることがあります。ここでは、S50Cの旋盤加工における基本ポイントや効率的な加工方法について解説します。旋盤加工の基本

旋盤加工とは、回転する材料に対して工具を押し当てて削り取る加工方法です。主に、外径加工、内径加工、ねじ切り加工、溝入れ加工、突切り加工などの工程があります。S50Cのような中炭素鋼を旋盤加工する際は、適切な工具や切削条件を選ぶことが重要です。S50C材料の旋盤加工における切削条件

S50Cの旋盤加工では、切削速度、送り速度、切込み量などの条件を最適化することで、工具寿命を延ばし、仕上がり精度を向上させることができます。一般的な切削条件の目安は以下の通りです。- 切削速度: 80~150m/min(超硬工具使用時)

- 送り速度: 0.1~0.3mm/rev(仕上げ加工は0.05mm/rev程度)

- 切込み量: 0.5~3.0mm(粗加工) / 0.1~0.5mm(仕上げ加工)

旋盤加工の効率化と品質向上のためのコツ

S50Cの旋盤加工を効率化し、品質を向上させるためには、以下のポイントを押さえることが重要です。- 適切な切削条件の設定 切削速度が高すぎると工具が早く摩耗し、低すぎると加工時間が長くなります。また、仕上げ加工では送り速度を抑え、細かい切込みを行うことで表面の仕上がりを向上させることができます。

- 工具の摩耗管理 工具の摩耗は加工精度や表面粗さに大きく影響します。特に長時間の加工では、摩耗が進むことで寸法精度が狂いやすくなるため、定期的な工具の点検や交換が必要です。

- 適切なクランプ方法の採用 振動を抑えるために、ワークの固定はしっかり行うことが重要です。特に長尺材を加工する場合は、センターや振れ止めを活用することで、加工中の変形を防ぐことができます。

- 段階的な切削の実施 一度に大きな切込み量を設定すると、工具への負荷が増し、仕上がり精度が低下する原因になります。粗加工と仕上げ加工を分け、段階的に削ることで、高精度な仕上がりを実現できます。

- 最適な工具選定 S50Cの加工には、耐摩耗性の高い超硬工具やコーティング工具を使用するのが効果的です。また、突っ切り加工やねじ切り加工では、専用のインサートを選ぶことで加工効率が向上します。

- 熱処理後の加工対策 S50Cは焼入れ処理を施した場合、硬度が増すため、通常の工具では加工が難しくなります。この場合、CBN工具やセラミック工具を使用することで、効率的な加工が可能になります。