「S45Cの金属加工におけるコストをどうにか抑えたいけれど、具体的に何から手をつければ良いのか分からない…」そんな悩みを抱えている方はいらっしゃいませんか?本記事では、コスト削減を実現するための重要なポイントを詳しく解説します。

この記事は特に、以下のようなお悩みを持つ方に向けています。

- S45Cの金属加工のコストについて理解したい。

- 加工プロセスでの無駄を減らし、効率的に生産を行いたい。

- 具体的なコスト削減策や考慮すべきポイントを知りたい。

S45Cはその特性から多くの産業で利用されていますが、加工のコストは企業の利益に直結します。無駄な出費を省き、効率的な加工を行うために、本記事では材料の選定や加工方法、さらには生産ラインの見直しなど、コスト削減のための具体的なアプローチを紹介します。あなたのビジネスに役立つ情報が満載ですので、ぜひ読み進めてみてください。

1. S45Cの金属加工におけるコストとその考慮ポイント

S45Cは、炭素鋼であり、その特性から多くの金属加工に使用されます。コストを抑えつつ効率的に加工するためには、適切な加工方法の選定や条件の最適化が重要です。以下に、S45Cの金属加工におけるコスト管理と考慮すべきポイントを示します。

1-1. S45Cの特性と利点

S45Cは、中炭素鋼に分類される鋼材で、良好な機械的性質を持っています。以下の特性があります:

- 強度と硬度: 高い引張強度と硬度を有し、機械部品や工具の製造に適しています。

- 加工性: 良好な加工性があり、切削やフライス加工、旋削加工などに適しています。

- 熱処理による強度向上: 焼入れや焼戻しにより、硬度や靭性を調整可能です。

- コスト: 他の鋼材と比較してコストパフォーマンスが良好で、広範囲な用途に使用されます。

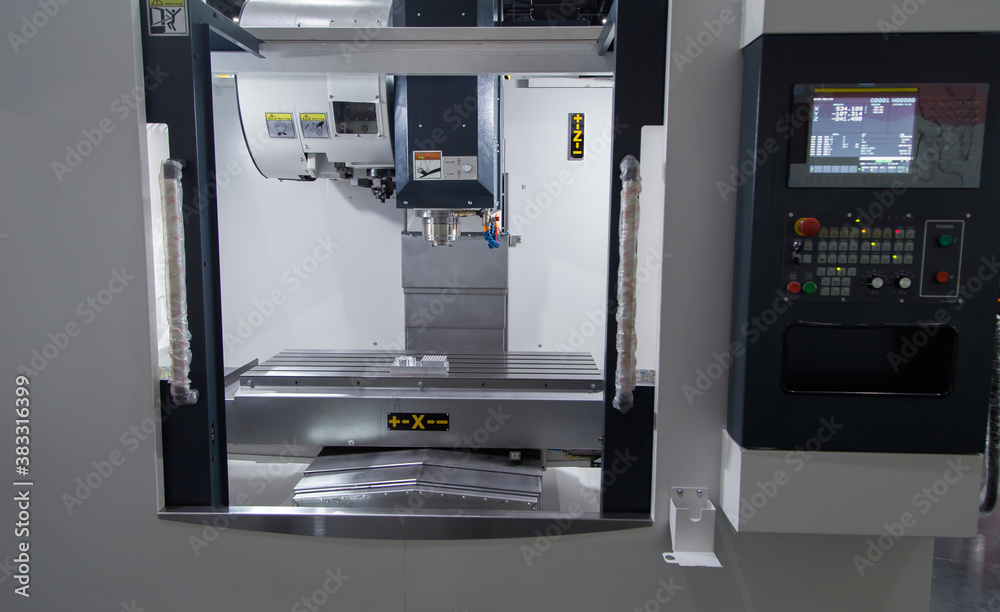

1-2. S45Cのフライス加工における効率的な方法

フライス加工はS45Cの加工において非常に一般的な方法です。効率的なフライス加工を行うためには、以下の点を考慮することが重要です:

- 工具の選定: 硬度や加工形状に適したエンドミルやボールエンドミルを選ぶことが重要です。また、切削速度や送り速度に合った工具を使用します。

- 冷却液の使用: フライス加工時の発熱を抑えるため、冷却液の使用が推奨されます。適切な冷却が行われることで工具寿命を延ばし、加工精度を保つことができます。

- 切削条件の最適化: 加工速度、送り速度、切削深さなどの切削条件を最適化し、効率的に加工することが重要です。これにより、工具の摩耗を最小限に抑え、製品の品質も向上します。

1-3. S45Cの切削加工方法の基礎知識

切削加工は、S45C材において非常に一般的な加工方法です。基本的な知識としては以下のポイントがあります:

- 切削工具の選定: S45Cは適度な硬度があるため、耐摩耗性の高い切削工具(例えば、高速工具鋼や超硬工具)を使用することが重要です。

- 切削速度と送り速度: 加工条件の調整により、切削速度や送り速度を最適化します。これにより、加工効率を高めつつ、工具の寿命を延ばすことができます。

- 仕上がり精度: S45Cは仕上がり精度が求められる部品にも使用されるため、加工後の表面品質や寸法精度にも注意を払う必要があります。

1-4. S45C材質の選定における重要なポイント

S45C材を選定する際の重要なポイントは以下の通りです:

- 用途の確認: S45Cは強度や硬度が求められる部品に適しています。使用目的(例えば、自動車部品や機械部品など)に応じた適切な材質選定が求められます。

- 熱処理の有無: 加工後に必要な強度や硬度に応じて、熱処理(焼入れや焼戻し)を施すことができます。選定時にその必要性を考慮することが大切です。

- コストとのバランス: S45Cはコストパフォーマンスが良好ですが、用途に応じて他の材料(例えば、S50CやSCM440)とのコストと性能のバランスを取ることも検討すべきです。

1-5. S45Cの加工品質を向上させる技術と注意点

S45Cの加工品質を向上させるためには、以下の技術や注意点を考慮することが重要です:

加工の進行管理: 生産ラインで複数の部品を加工する場合、加工進行中のチェックを行い、効率的な生産が可能かつ品質を維持できるようにします。

精密な加工条件の設定: 精密な切削条件(切削速度、送り速度、切削深さ)を設定し、過剰な工具摩耗を防ぎます。

熱処理後の寸法安定性: S45Cを熱処理後に使用する場合、熱膨張や収縮による寸法変化に注意を払い、加工前後の寸法管理を徹底します。

品質管理と検査: 加工後の部品は、寸法測定や表面粗さ検査を行い、品質を確保します。特に精密な部品では、これらの検査が重要です。

まとめ

S45Cの金属加工におけるコスト削減には、適切な材料選定、効率的な加工方法の導入、自動化の活用、廃材の最小化が重要です。また、加工精度の向上やメンテナンスの定期的実施も、長期的なコスト削減に寄与します。これらのポイントを押さえることで、全体の生産性を向上させることが可能です。