強度が必要な様々な用途において、S45Cはどのように活躍するのでしょうか?そのメリットや特性について完全網羅した情報をお探しの方に捧げるこの記事では、S45Cの魅力に迫ります。

金属材料の中でも優れた強度を誇るS45Cは、機械部品や工具、自動車部品など、幅広い分野で使用されています。その堅牢さや信頼性から、多くの業界で重要な役割を果たしています。

S45Cの特性や用途について知りたい方、強度や耐久性が求められるプロジェクトに関わる方々に、この記事を通じて詳細を解説していきます。S45Cが持つ可能性と利点を知ることで、新たな視点やアイデアが生まれるかもしれません。是非ご一読ください。

目次

S45Cとは:基本的な理解

S45Cの定義と特性

強度と耐摩耗性に優れたS45Cは、多くの工業製品に不可欠な素材です。この素材の最大の利点は、その汎用性と高い信頼性にあります。具体的な例として、自動車のエンジン部品や工業用機械のギアなど、高い強度が求められる場所で広く使用されています。このような用途では、材料に対する信頼性と耐久性が非常に重要となり、S45Cはこれらの要件を満たすために選ばれることが多いです。

また、S45Cは熱処理によって硬度を調整することができるため、用途に応じて材質を最適化することが可能です。これにより、幅広い工業製品の製造に対応することができるのです。例えば、強度が必要ながらもある程度の柔軟性を保持しなければならない部品には、適切な硬化処理を施したS45Cが選ばれます。

このように、S45Cはその汎用性とカスタマイズ可能な特性によって、様々な産業で重宝されています。これらの特性は、高い強度と耐久性を必要とする製品の開発を可能にし、製造業の発展に貢献しています。結論として、S45Cはその用途の広さとメリットにより、多くの産業にとって不可欠な材料であることがわかります。

炭素鋼としてのS45Cの位置づけ

S45CはJIS(日本工業規格)に基づく鋼種で、炭素鋼の中では中程度の炭素含有量(約0.45%)を誇ります。この炭素含有量により、S45Cは高い強度と硬度を持ちながら、加工や機械加工も比較的容易です。一般的には機械部品や構造物、車両部品など、強度が求められる部分に使用されます。

S45Cは、炭素鋼の中でも最も使用頻度が高い鋼種の一つで、焼入れ後に高い強度を持たせることができます。さらに、適切な熱処理を施すことで、さまざまな機械的特性を調整することが可能です。

S45Cの化学成分と機械的特性

S45Cの化学成分と機械的特性は、以下の通りです。

化学成分

S45Cの主な化学成分は以下の通りです。

| 成分 |

含有量(%) |

| 炭素(C) |

0.42 – 0.48 |

| ケイ素(Si) |

0.10 – 0.35 |

| マンガン(Mn) |

0.60 – 0.90 |

| 硫黄(S) |

最大0.035 |

| リン(P) |

最大0.035 |

これにより、S45Cは中程度の炭素鋼として強度と硬度に優れた特性を持ちながら、適切な加工性と溶接性も兼ね備えています。

機械的特性

S45Cの機械的特性は以下の通りです。

| 特性 |

値 |

| 引張強さ |

約 570 – 700 MPa |

| 降伏点 |

約 355 – 440 MPa |

| 伸び率 |

約 16 – 20% |

| 硬度(HB) |

約 170 – 220 |

| 硬度(HRC) |

約 20 – 30 |

これらの特性から、S45Cは機械的な強度が高く、一般的な機械部品や構造物に広く利用されます。特に、強度が求められる部品や、熱処理によって硬度を高めることが求められる場面で使用されます。

S45Cは、炭素鋼の中ではバランスが取れた特性を持つため、部品の強度や耐摩耗性を確保しつつ、加工性や溶接性も損なわない材料として広く利用されています。

S45Cの主な用途

S45Cはその優れた強度と加工性を活かして、さまざまな産業で広く利用されています。特に機械部品や構造物に適しており、熱処理を施すことでさらなる強度を発揮します。ここでは、産業別の利用例や、機械部品としてのS45Cの使用例について詳しく紹介します。

産業別のS45C利用例

S45Cは多くの産業で使用されており、特に機械加工が必要な部品や高い強度が求められる部品に使用されます。以下は主な利用例です。

- 自動車産業:

- エンジン部品(クランクシャフト、カムシャフトなど)

- トランスミッション部品

- 車両の構造部品

- 機械産業:

- 建設機械産業:

- 建設機械の部品(油圧シリンダー、ギアなど)

- 機械構造部品

- 航空産業:

これらの利用例では、S45Cの高い強度と硬度が活かされています。また、適切な熱処理を施すことで、さらなる強度や耐摩耗性を向上させることができます。

機械部品としてのS45C

S45Cは機械部品に多く使用される鋼材であり、その強度と硬度から、以下のような部品で特に活躍します。

- シャフト:

- 機械や自動車の動力伝達部品で、回転部分における強度と耐久性が求められます。S45Cはそのバランスの良い機械的特性から、シャフトに適しています。

- ギア(歯車):

- 高い負荷がかかる部品であり、S45Cは適切な熱処理を施すことで、高い強度と耐摩耗性を持たせることができます。

- クランクシャフト:

- エンジン内で動力を伝える重要な部品で、S45Cの強度と耐久性が特に求められる部品です。

- ボルト・ナット:

- 高い引張強度や耐摩耗性を必要とするため、S45Cの硬度と強度を生かして、特に耐久性が要求されるボルトやナットに使用されます。

S45Cは、これらの部品で重要な役割を果たし、機械の性能や耐久性を大きく向上させるため、さまざまな業界で広く使用されています。

S45C素材の特長

S45Cは、そのバランスの取れた特性から、多くの産業で利用されています。強度と硬度のバランスが良好で、加工性や熱処理による性能向上も優れた特徴です。ここでは、S45C素材の特長を具体的に説明します。

強度と硬度のバランス

S45Cは、中程度の炭素鋼として、強度と硬度のバランスが取れた特性を持っています。炭素含有量が約0.45%であるため、比較的高い引張強度と硬度を持ちながらも、脆さが少なく、機械的な強度が要求される部品に最適です。特に、以下の点が注目されます。

- 引張強度: 約570 – 700 MPaと高く、荷重がかかる部品に使用可能です。

- 硬度: 約170 – 220 HB(ブリネル硬度)で、適切な耐摩耗性を確保しています。

これらの特性により、S45Cは高い負荷がかかる機械部品や構造部品に適しています。

加工性に優れた特性

S45Cは、炭素鋼の中でも比較的加工性に優れており、機械加工が容易であるため、製造工程での利便性が高いです。特に以下の点が特徴的です。

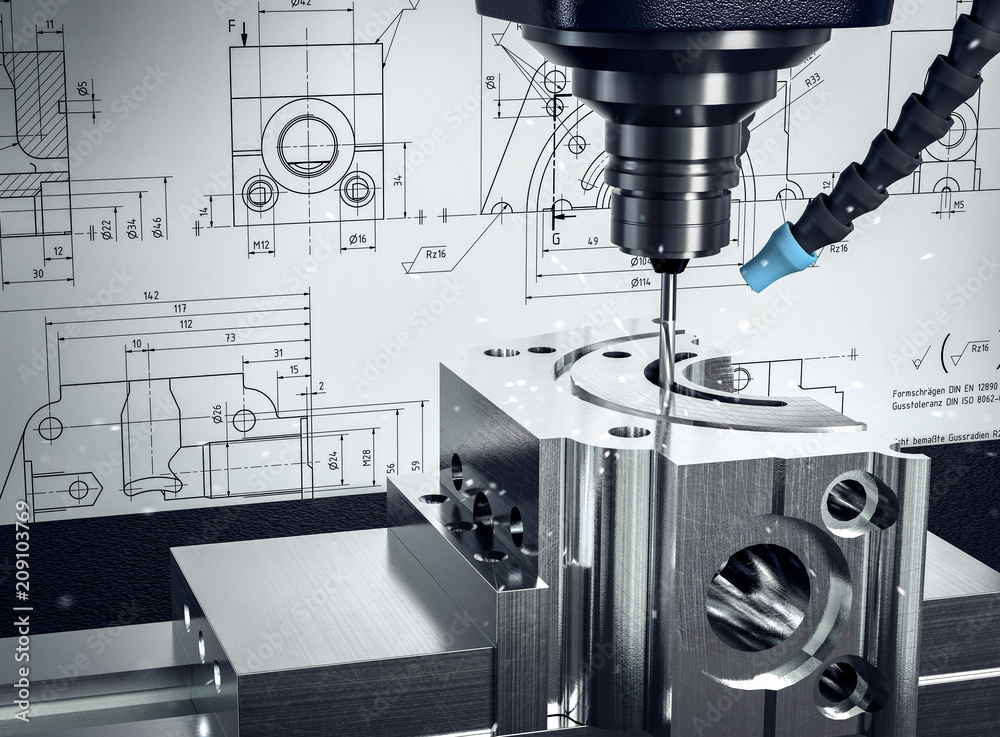

- 旋削・フライス加工: S45Cは切削性が良好で、旋盤やフライス盤を使った加工がスムーズに行えます。

- 溶接性: 他の炭素鋼と比べて、溶接もしやすく、溶接部の強度も良好です。

これにより、S45Cは大量生産が求められる部品や、機械加工を多く行う部品に非常に適しています。

熱処理による性能向上

S45Cは、適切な熱処理を施すことで、強度や硬度を大きく向上させることができる素材です。代表的な熱処理方法としては、以下のものがあります。

- 焼入れ: 焼入れによって、S45Cの硬度を大幅に向上させることができ、摩耗や引き裂きに強い部品を作ることができます。

- 焼戻し: 焼入れ後に焼戻しを行うことで、硬度を維持しつつ、脆さを減らして、部品の耐久性を高めます。

これにより、S45Cは熱処理後、さまざまな環境や負荷に耐えうる性能を発揮し、特に高強度や耐摩耗性が求められる部品で広く使用されています。

他の材料との比較:S45Cのメリット

S45Cはその優れた強度と加工性、コストパフォーマンスから、多くの用途で使用されています。ここでは、S45Cと他の一般的な材料(炭素鋼、合金鋼、ステンレス鋼)との比較を行い、S45Cのメリットについて詳述します。

S45Cと一般的な炭素鋼の比較

S45Cは中程度の炭素鋼であり、一般的な炭素鋼と比較して、以下のようなメリットがあります。

- 高い強度と硬度: S45Cは、通常の炭素鋼よりも高い引張強度(570 – 700 MPa)と硬度を持っています。これにより、より高負荷がかかる部品にも適しています。

- 加工性: S45Cは炭素鋼の中でも加工性が良好で、旋削やフライス加工、溶接などが容易に行えます。これにより、製造工程での効率が向上します。

- 耐摩耗性: S45Cは適切な熱処理を施すことで耐摩耗性を高めることができ、特に摩擦が多い部品において優れた性能を発揮します。

合金鋼やステンレス鋼との比較

S45Cは合金鋼やステンレス鋼と比較してもいくつかの優れた点があります。

- 合金鋼との比較:

- コストパフォーマンス: 合金鋼は通常、S45Cよりも高価ですが、S45Cは十分な強度を提供しつつ、コストが抑えられるため、経済的な選択肢です。

- 加工性: 合金鋼はその成分により、加工が難しくなることがありますが、S45Cは加工性に優れているため、製造工程が効率的です。

- ステンレス鋼との比較:

- 耐食性: ステンレス鋼は優れた耐食性を持ちますが、S45Cは耐食性が劣るため、湿気や腐食環境には向いていません。しかし、S45Cはコストが安価であり、耐食性がそれほど重要でない用途には有利です。

- 強度: ステンレス鋼はS45Cに比べてやや強度が高い場合がありますが、S45Cはコストと強度のバランスが良いため、汎用的な部品に適しています。

S45Cのコストパフォーマンス

S45Cは、炭素鋼や合金鋼、ステンレス鋼に比べてコストパフォーマンスが非常に優れています。高い強度と加工性を持ちながら、価格が比較的安価であるため、多くの用途において経済的な選択肢となります。特に以下の点がコストパフォーマンスにおいてのメリットです。

- 価格の安定性: S45Cは一般的な炭素鋼よりも高価ですが、合金鋼やステンレス鋼に比べてかなり安価であり、予算に制限がある場合でも優れた性能を得ることができます。

- 加工効率: S45Cの加工性が良好であるため、加工コストを低減できます。製造工程の効率が良く、時間とコストを削減することができます。

これらの要素により、S45Cはコストパフォーマンスに優れ、広範な産業で経済的かつ効率的な材料として重宝されています。

S45CとS50Cの比較

S45CとS50Cは、どちらも炭素鋼であり、主に機械部品や構造部品に使用されますが、化学成分や物理的特性に違いがあり、それぞれに適した用途があります。以下では、S45CとS50Cの化学成分、物理的特性、用途における選択基準について比較します。

化学成分の違い

S45CとS50Cは、どちらも炭素鋼ですが、炭素含有量が異なります。この違いが、両者の特性に大きな影響を与えます。

- S45C: 炭素含有量が約0.45%の中程度の炭素鋼です。この成分比により、良好な強度と適度な加工性を持ちます。

- S50C: 炭素含有量が約0.50%の高炭素鋼で、S45Cよりも若干高い硬度と強度を持っています。

物理的性質の差異

S45CとS50Cの主な違いは、その機械的特性です。炭素含有量の差が、強度や硬度、延性に影響を与えます。

- 強度:

- S45C: 引張強度は570 – 700 MPa程度で、通常の機械部品に適しています。

- S50C: 引張強度は600 – 750 MPa程度で、S45Cよりも強度が高く、より高負荷の部品に向いています。

- 硬度:

- S45C: 約170 – 220 HBの硬度で、適度な耐摩耗性を持っています。

- S50C: 約190 – 230 HBの硬度で、S45Cよりやや高い硬度を持ち、摩耗に強い特性があります。

- 加工性:

- S45C: 加工性が良好で、旋削やフライス加工、溶接が比較的容易です。

- S50C: 高炭素含有量のため、S45Cよりも加工が少し難しくなることがありますが、十分に加工可能です。

- 延性:

- S45C: 延性があり、成形や加工時にひび割れが発生しにくい特性を持っています。

- S50C: 高炭素鋼であるため、延性がやや低く、衝撃に対してはやや脆くなる可能性があります。

用途における選択基準

S45CとS50Cは、それぞれの特性により異なる用途に適しています。選択基準として、強度、硬度、加工性、コストが主な要因となります。

- S45C:

- 主に機械部品や構造部品、車両部品などの用途に使用されます。

- 加工性が良好で、強度と硬度が適度に求められる部品に最適です。

- S50C:

- 高強度を必要とする部品に向いており、より重い負荷がかかる用途に使用されます。

- 例えば、エンジン部品や工具、鋳型部品など、強度や硬度が特に重視される部品で使用されることが多いです。

炭素鋼S45Cの応用と加工技術

S45Cは、機械部品や構造部品など、広範な産業用途に利用される炭素鋼です。その優れた強度と加工性により、さまざまな加工技術が使用され、部品の性能向上が図られます。以下では、S45Cの鍛造、機械加工、表面処理、熱処理、溶接性について詳しく説明します。

鍛造と機械加工

- 鍛造:

- S45Cは、鍛造によって良好な機械的特性を得ることができます。鍛造により、材料の結晶構造が変化し、強度や耐久性が向上します。高い強度を必要とする部品や形状が複雑な部品には、鍛造が有効です。

- 通常、S45Cは常温または高温(900~1200℃)で鍛造され、適切な加工を行うことで、引張強度や耐摩耗性を高めることができます。

- 機械加工:

- S45Cは比較的加工が容易な素材で、旋削、フライス加工、穴あけ、ボーリングなどの機械加工に適しています。適度な炭素含有量(0.45%)により、部品の形状を精密に加工できます。

- 加工時においては、切削工具の選定や冷却剤の使用が重要で、工具の摩耗を抑えるために適切な加工条件を選ぶことが求められます。

表面処理と熱処理

- 表面処理:

- 焼入れ・焼戻し: S45Cは熱処理によって強度や硬度を向上させることができます。焼入れと焼戻しを適切に行うことで、耐摩耗性を向上させ、機械部品に必要な耐久性を確保します。

- ニッケルメッキ・クロメート処理: 表面にメッキを施すことで、S45Cの耐食性を改善し、腐食から保護することができます。特に化学的に厳しい環境での使用に効果的です。

- 熱処理:

- 焼入れ: 高温(820~860℃)で加熱し、水または油で急冷することで、表面硬度を高めることができます。焼入れ後は焼戻しを行い、適切な靭性を確保します。

- 焼戻し: 焼入れ後に部分的な加熱(500~650℃)を行い、材料の硬度と靭性のバランスを調整します。これにより、部品のひび割れや変形を防止します。

S45Cの溶接性

- 溶接性:

- S45Cは溶接が可能ですが、適切な溶接技術と事前処理が必要です。炭素含有量が0.45%であるため、溶接時に割れが発生しやすい可能性があります。

- 溶接前に適切な予熱処理(150~200℃程度)を行うことで、熱割れを防止し、溶接後のひずみを抑えることができます。

- 溶接後の熱処理(焼戻しなど)を行うことで、溶接部の強度や靭性を向上させることができます。溶接に使用するワイヤーや棒材は、S45Cと同等の材料を選ぶことが望ましいです。