フライス加工の面粗さを改善!質の高い仕上げを目指すためのポイント

フライス加工を行う際、仕上げ面の粗さに悩んだことはありませんか?質の高い仕上げを目指すためには、特定のポイントを押さえることが重要です。本記事では、フライス加工の面粗さを改善するための具体的な方法やアプローチについて詳しく解説していきます。あなたの製品やプロジェクトにおける仕上げ面の品質向上に役立つヒントやテクニックをご紹介します。さあ、質の高い仕上げを実現し、より優れた成果を得るための手段を見つけていきましょう。

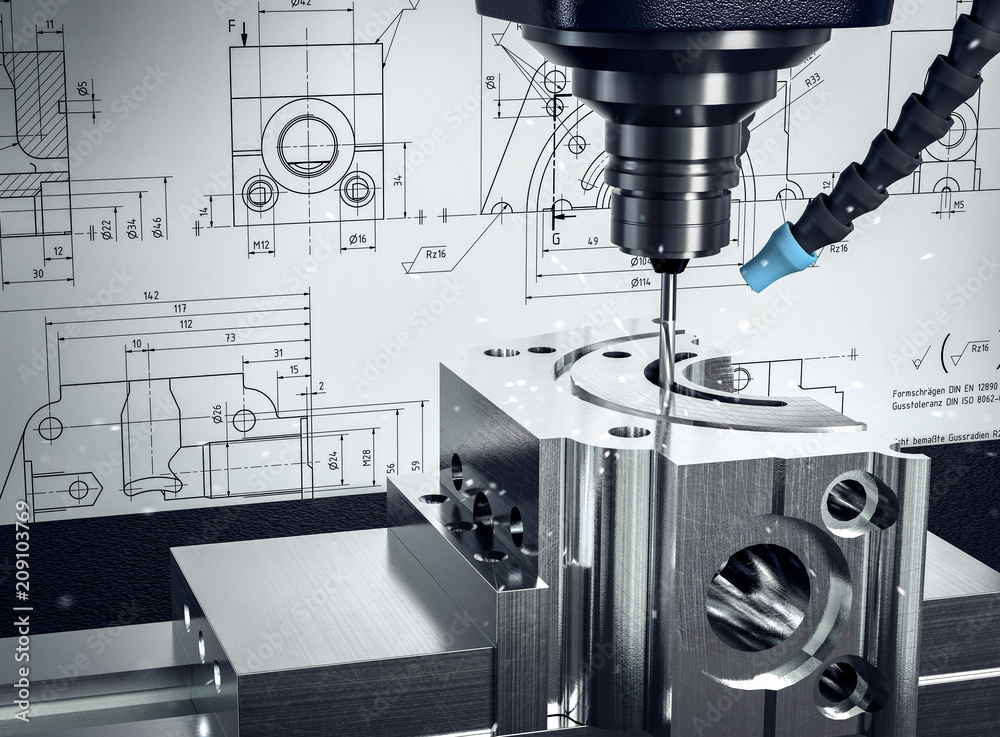

フライス加工とは

フライス加工の基本

フライス加工において、製品の質を左右する重要な要素の一つが面粗さです。質の高い仕上げを目指すためには、面粗さを改善することが不可欠です。この目的を達成するためのポイントは、適切な切削条件の選定、適切な工具の使用、そして加工方法の適正化にあります。例えば、切削速度や送り速度、カッターの種類を製品の材質や形状に合わせて選択することが、理想的な面粗さを得るための鍵となります。特に、硬い材料を加工する際や、複雑な形状を持つ製品を仕上げる場合に、これらの選定はさらに重要になります。また、工具の摩耗も面粗さに大きく影響するため、適切なメンテナンスとタイミングでの交換が必要です。これらのポイントを実践することで、フライス加工における面粗さを改善し、質の高い仕上げを実現することが可能です。結論として、切削条件の最適化、適切な工具の選択とメンテナンス、加工方法の見直しが、フライス加工の面粗さを改善し、製品の質を向上させるための重要なポイントであることがわかります。

フライス加工の応用分野

フライス加工における面粗さの改善は、製品の質を大きく左右する要素です。良質な仕上がりを実現するためには、いくつかのポイントに注意を払う必要があります。まず、適切な切削工具の選択が重要です。材質や切削条件に合わせた工具を選ぶことで、加工時の振動を抑え、面粗さを向上させることが可能です。次に、切削条件の最適化も欠かせません。切削速度、送り速度、切り込み量を適切に設定することで、加工面の質を大きく改善することができます。特に、日本においてフライス加工は精密な部品製造に頻繁に用いられるため、これらの技術的な調整は非常に重要です。たとえば、精密な機械部品や金型の製造では、微細な表面仕上げが製品の性能に直接的な影響を与えます。最後に、加工後の表面を定期的に測定し、必要に応じて条件を調整することで、一貫した高品質が保証されます。これらのポイントに注意を払うことで、フライス加工の面粗さを改善し、高い品質の仕上がりを実現することができます。

フライス加工の仕上げ面粗さとは

仕上げ面粗さの基準

フライス加工での仕上げ面粗さの改善は、製品の品質を左右する重要なポイントです。この面粗さを向上させるためには、適切な加工条件の選定が不可欠です。具体的には、カッターの選択、切削速度、送り速度が挙げられます。たとえば、鋭いエッジを持つカッターを使用すると、加工面に対する切削抵抗が減少し、結果として表面粗さが向上します。また、切削速度を適切に調整することで、加工中の熱影響を抑え、より滑らかな表面を得ることが可能になります。送り速度についても、過度に速すぎると表面に細かいキズが生じやすくなるため、仕上げ加工に適した速度を見つけることが重要です。これらの条件を適切に管理することで、質の高い仕上がりを実現できます。フライス加工の仕上げ面粗さを改善するためには、カッター選びから加工条件の見直しまで、細部にわたる注意が求められます。

仕上げ面粗さの測定方法

フライス加工において、高品質な仕上げ面を実現することは製品の品質に大きく影響します。面粗さの改善は、製造現場での重要な課題の一つです。この課題に対処するためには、具体的なポイントを理解し実践することが必須です。まず、適切な切削条件の選定が挙げられます。速度、送り、切り込み量を適切に設定することで、理想的な面粗さを達成することが可能です。例えば、低速で深い切り込みは粗い仕上げ面を生むことがあり、高速で浅い切り込みはより滑らかな仕上げ面を実現します。また、使用する工具の選択も重要です。工具の材質、形状、コーティングなどが面粗さに影響を及ぼすため、加工材料に合わせた適切な工具を選ぶ必要があります。具体的な例として、アルミニウム合金の加工には高速度鋼よりも硬質コーティングされたカーバイド工具が適しています。これらのポイントを理解し、適切な切削条件と工具選択を行うことで、フライス加工の面粗さを改善し、質の高い仕上げを目指すことができます。まとめると、加工品質の向上は、正しい知識と実践に基づく切削条件の最適化と工具選択から始まります。

表面粗さの指示方法

フライス加工で求められる質の高い仕上げを実現するためには、面粗さを改善することが重要です。そのためには、適切な加工条件の選択、工具の選定、そして加工方法の見直しが必要です。まず、面粗さを改善するための基本は、切削速度や送り速度、切削深さなどの加工条件を適切に設定することです。例えば、切削速度を上げすぎると摩耗が早まり、面粗さが悪化する可能性があります。次に、工具の選定では、加工する材料に合わせたコーティングや刃の形状を選ぶことが大切です。特に、精密な仕上げが求められる場合、より細かい刃数のエンドミルを選択することで、より滑らかな表面を得ることができます。また、振動を抑えるために工具の保持方法を見直すことも、面粗さ改善に寄与します。以上のポイントを踏まえることで、フライス加工の面粗さを改善し、質の高い仕上げを目指すことができるでしょう。このように、適切な加工条件の選択、工具の選定、そして加工方法の見直しにより、フライス加工における面粗さの改善は十分に可能です。

表面粗さ悪化の原因

切削条件の影響

フライス加工での面粗さを改善することは、製品の品質を高める重要なポイントです。そのためには、適切な切削条件の選択が欠かせません。切削条件には、切削速度、送り速度、切削深さなどが含まれますが、これらを適切に設定することで、加工面の粗さを大幅に改善することが可能です。

例えば、切削速度が速すぎると加工面に熱がこもり、面粗さが悪化する可能性があります。逆に、速度が遅すぎると切削効率が悪くなり、経済性に欠ける結果となります。送り速度や切削深さも同様に、適切なバランスを見つけることが重要です。実際に、適切な切削条件の下で加工を行った場合、表面が滑らかで品質の高い製品を得ることができます。これは、自動車部品や精密機械部品など、高品質が要求される製品において特に重要です。

したがって、フライス加工での面粗さを改善し、質の高い仕上げを目指すためには、切削条件の選択が欠かせません。切削条件を適切に設定することで、加工面の粗さを改善し、製品の品質を向上させることができます。

工具の状態

高品質なフライス加工の仕上げを実現し、面粗さを改善するためには、工具の状態が非常に重要です。工具の摩耗や不適切な工具選択は、加工面の品質に直接影響を及ぼします。例えば、新品のような鋭い刃を持つ工具を使用すると、加工面は滑らかになりますが、摩耗した工具を使うと、面粗さが悪化する傾向にあります。また、加工材料に適した工具を選択することも、面粗さを改善する上で重要です。たとえば、アルミニウム合金などの柔らかい材料を加工する場合には、特に設計された刃先形状を持つ工具を選ぶことで、材料の引っかかりを減らし、より高い仕上がりを得ることができます。このように、工具の状態を適切に管理し、材料や加工条件に適した工具を選択することで、フライス加工の面粗さは大きく改善され、より質の高い仕上げを目指すことが可能です。

機械の精度

フライス加工における面粗さの改善は、製品の質を高めるうえで非常に重要です。面粗さの改善によって、製品の精度や見た目が向上し、最終的に顧客の満足度を高めることができます。具体的には、工具の摩耗を適切に管理すること、加工条件の最適化、そして高品質の工具を選択することがポイントです。例えば、工具の摩耗は加工品質に直接影響するため、定期的な点検や交換が必要です。また、切削速度や送り速度などの加工条件を最適化することで、不要な振動を抑え、より滑らかな表面を実現できます。さらに、材質やコーティングが製品の要求に合った高品質の工具を選ぶことが大切です。これらのポイントを押さえることで、フライス加工における面粗さを改善し、質の高い仕上げを目指すことが可能になります。

フライス加工の表面粗さを改善するための対策

適切な切削条件の選定

フライス加工における面粗さの改善は、質の高い製品を製造する上で欠かせない要素です。そのために、適切な切削条件の選定が非常に重要となります。切削条件には、切削速度、送り速度、切削深さなどがあり、これらを最適化することで面粗さを良好に保つことができます。例えば、切削速度が速すぎると被削材に熱がこもりやすく、面粗さが悪化する原因となります。逆に、遅すぎる速度では加工時間が長くなり、生産性に影響を与えます。また、送り速度が速すぎる場合には、切削抵抗が増大し、精度が低下する可能性があります。これらの条件を適切に管理することで、フライス加工の面粗さを改善し、質の高い仕上がりを実現することができます。具体例として、ある部品の加工において、切削速度を調整し、送り速度を適切に設定することで、以前よりも明らかに面粗さが改善され、顧客からの評価も高まったケースがあります。このように、適切な切削条件の選定は、フライス加工の面粗さを改善し、より高品質な製品を製造するための鍵となります。

工具の選択と管理

高品質なフライス加工の仕上げ面を実現するためには、適切な工具の選択と管理が欠かせません。精度の高い加工を行うには、まず、加工材料や加工条件に最適な工具を選択することが重要です。例えば、硬質材料の加工には高硬度の工具が、複雑な形状の加工には柔軟性のある工具が適しています。さらに、工具の摩耗や損傷を防ぐために、定期的な点検と正確な管理が必要です。工具が適切な状態に保たれることで、加工中の振動が減少し、結果的に仕上げ面の品質が向上します。実際に、定期的な工具の交換や研磨を行うことで、面粗さが顕著に改善される事例が多々報告されています。このように、工具の選択と管理に注意を払うことで、フライス加工の仕上げ面の質を高めることができると結論づけられます。

機械設備のメンテナンス

フライス加工の面粗さを改善することは、製品の品質向上に直結します。良好な仕上げ面を実現するためには、いくつかのポイントがあります。まず、適切な工具選択が重要です。使用する切削工具は、加工材料や仕上がりの要求に合ったものを選ぶ必要があります。例えば、硬い材料を加工する際には、耐久性の高い工具を選ぶことが肝心です。また、加工速度や送り速度も面粗さに大きく影響します。加工条件を適切に設定することで、バリや粗さを最小限に抑えることが可能です。さらに、機械の振動を抑えるために、機械設備の定期的なメンテナンスが必要です。振動は加工面に悪影響を及ぼし、仕上がりの質を下げる原因となります。最後に、冷却液の使用も面粗さを改善する上で効果的です。適切な冷却液を使用することで、切削熱による材料の変形や損傷を防ぐことができます。

結論として、フライス加工の面粗さを改善するためには、適切な工具の選択、加工条件の最適化、機械設備のメンテナンス、そして冷却液の効果的な使用が必要です。これらのポイントを押さえることで、質の高い仕上げを目指すことができます。

送り速度・回転速度と表面粗さの関係

送り速度の調整

フライス加工の面粗さを改善するには、送り速度の調整が鍵となります。面粗さを良くするためには、適正な送り速度を見つけ出すことが非常に重要です。送り速度が速すぎると加工面に細かな傷が入りやすく、遅すぎると加工時間がかかりすぎ、生産性が下がってしまいます。例えば、アルミニウムやソフトな材料を加工する際には、比較的高速の送りが可能ですが、硬い材料を加工する場合は、送り速度を落とす必要があります。また、刃先の材質や形状によっても最適な送り速度は変わりますので、材料や工具に合わせた調整が求められます。送り速度の最適化を図ることで、加工面の品質を向上させることができ、質の高い仕上げを目指すことが可能です。結論として、フライス加工における面粗さの改善には、適切な送り速度の設定が必須であり、そのためには材料や工具の特性を理解し、試作を重ねることが重要です。

回転速度の最適化

フライス加工の面粗さを改善することは、製品の品質を高め、より良い仕上がりを追求する上で重要です。そのためのポイントとして、特に回転速度の最適化が挙げられます。回転速度が適切でないと、加工面に不要な痕が残ったり、精度が落ちる原因となります。例えば、速度が遅すぎると材料を均一に削り取ることが難しくなり、速度が速すぎると刃の摩耗が早まり、結果的に仕上がりの質が低下します。日本の製造業においては、精密な加工が求められる場面が多いため、この最適化は非常に重要です。適切な回転速度を見つけることで、フライス加工の面粗さを改善し、製品の品質を向上させることが可能になります。このように、回転速度の最適化に注目することは、質の高い仕上げを目指す上で欠かせないポイントです。

送り速度と回転速度のバランス

フライス加工での面粗さを改善し、質の高い仕上げを目指すためには、送り速度と回転速度のバランスが非常に重要です。適切なバランスを見つけることで、加工面の品質が大きく向上します。例えば、送り速度が速すぎると加工面に細かなひっかき傷が残り、それが面粗さの悪化に繋がります。一方で、回転速度が適切でない場合、加工時の熱で材料が変質しやすくなり、仕上がりが荒くなる恐れがあります。日本の精密加工業界では、これらの要素を細かく調整し、最適な加工条件を見つけることで、世界トップクラスの製品を生み出しています。結論として、フライス加工における面粗さの改善は送り速度と回転速度のバランスに依存しており、これを適切に管理することで質の高い仕上げが可能になります。

フライス加工の表面粗さ1〜3μmの実現

理想的な表面粗さを目指すための技術

フライス加工における理想的な表面粗さを達成することは、製品の質を大きく左右する要因の一つです。この目標を達成するためには、適切な加工条件の選定が重要です。具体的には、カッターの種類、使用する工具の材質、回転速度、送り速度などが挙げられます。例えば、粗加工では高い送り速度で素早く材料を削り取ることが可能ですが、仕上げ加工ではより細かいカッターを使用し、低い送り速度で加工することで、より滑らかな表面を実現できます。また、工具の摩耗も表面粗さに大きく影響するため、定期的な交換やメンテナンスが不可欠です。

具体例として、ある製造業者はフライス加工の表面粗さを改善するために、工具の交換周期を短縮し、より高品質な材質のカッターを選択しました。その結果、製品の仕上がりが顕著に向上し、顧客満足度が高まりました。

結論として、フライス加工で理想的な表面粗さを実現するには、加工条件の適切な選定と工具の管理が重要です。これにより、製品の質の向上に繋がり、競争力のある製造業務を実現できます。

1〜3μm表面粗さの加工事例

フライス加工による面粗さの改善は、製品の品質向上に不可欠です。面粗さを改善することで、製品の寿命が延びたり、美観が向上したりするため、多くの製造業者が高い仕上がりを目指しています。この目標を達成するために重要なポイントは、適切な工具の選択、加工条件の最適化、そして定期的なメンテナンスです。

例えば、フライス加工ではカッターの種類が面粗さに大きく影響を及ぼします。微細な加工を目指す場合は、切れ味の良いカッターを選ぶことが重要です。さらに、回転速度や送り速度などの加工条件を製品の材質や形状に合わせて最適化することで、より滑らかな表面を実現できます。また、機械のメンテナンスを怠ると、不要な振動や磨耗が生じ、これが面粗さに悪影響を及ぼすため、定期的な点検とメンテナンスが不可欠です。

これらのポイントを抑えることで、フライス加工における面粗さを大幅に改善し、質の高い仕上げを実現することが可能です。最終的に、これらの取り組みは製品の品質向上に直結し、製造業者の競争力強化に貢献します。

精密な表面加工を可能にする工夫

フライス加工で求められる質の高い仕上げとは、製品の機能性と美観に直結する面粗さの改善です。良い仕上げ面を実現するためには、いくつかの重要なポイントがあります。まず、適切な切削条件の選定が必要です。これには、切削速度、送り速度、そしてカッターの選択が含まれます。例えば、粗加工から仕上げ加工に移行する際には、より細かい刃を持つカッターに切り替えることで、より滑らかな表面を得ることができます。また、フライス加工機の振動を最小限に抑えることも、面粗さを改善する上で非常に重要です。機械の安定した設置や、適切な切削液の使用がこれに貢献します。日本では、独自の高度な技術を駆使してこのような面粗さの問題に対処しており、精密加工が要求される分野で高い評価を受けています。これらのポイントに注意を払いながらフライス加工を行うことで、質の高い仕上がりを得ることが可能になります。最終的に、製品の品質を向上させることができ、消費者の満足度も高まるでしょう。

実践!フライス加工の品質向上

プロセスの最適化

フライス加工における面粗さの改善は、製品の品質を左右する重要な要素です。面粗さを改善することで、製品の美覺だけでなく、機能性の向上にも寄与します。そのため、質の高い仕上げを目指すには、フライス加工のプロセスを最適化することが不可欠です。

まず、工具の選定に注意を払うことが大切です。適切な工具を使用することで、加工面の粗さを大幅に改善できます。例えば、切削速度や送り速度の調整、工具の材質や形状を工件の材質や加工内容に応じて選ぶことがポイントです。

また、機械の振動を抑えることも重要です。不要な振動は面粗さを悪化させる原因となります。そのため、機械のメンテナンスを定期的に行い、加工中の安定性を保つことが求められます。

具体的な例として、高速で精密な加工を可能にする超硬工具の利用や、振動を抑えるために特別設計されたフライス盤の使用などが挙げられます。これらの対策によって、フライス加工の面粗さを効果的に改善し、質の高い仕上げを実現することが可能です。

結論として、フライス加工の面粗さを改善するためには、工具の選定と機械の振動抑制がキーとなります。これらのポイントに注意を払い、プロセスの最適化に努めることで、より高品質な製品を生産することができるでしょう。

ケーススタディ:成功事例の分析

フライス加工における面粗さの改善は、製品の品賲を高める上で非常に重要です。面粗さの改善にはいくつかのポイントがあります。まず、適切な工具の選択が必要です。工具の材質や形状、刃の数などが加工面の仕上がりに大きく影響します。例えば、超微粒子カーバイド製のエンドミルは、耐摩耗性に優れ、精密な加工が可能です。

次に、切削条件の最適化も重要です。回転速度、送り速度、切り込み深さなどを製品の材料や形状に適した条件に設定することで、より滑らかな表面が得られます。特に、アルミニウム合金などの軟質材料では、高速での加工が可能ですが、ステンレス鋼などの硬質材料では、焼き付きを避けるために低速での加工が推奨されます。

さらに、工具の摩耗を定期的にチェックし、必要に応じて交換することも、一貫した品質の維持に役立ちます。たとえば、工具の摩耗が進むと、加工面に微細な傷が生じやすくなるため、早めの交換が肝心です。

最後に、面粗さを改善するためには、これらのポイントを組み合わせ、継続的に工程を見直し、改善策を実施することが重要です。成功例として、ある企業では、これらの方法を取り入れることで、加工面の品質を大幅に向上させることができました。このように、適切な工具の選択、切削条件の最適化、工具の管理を徹底することで、フライス加工の面粗さを効果的に改善し、質の高い仕上げを実現することが可能です。

継続的な品質改善のためのヒント

フライス加工の面粗さを改善することは、製品の品質を向上させる上で極めて重要です。その理由は、面粗さが製品の機能や寿命、さらには見た目にも直結するからです。たとえば、機械部品の場合、面粗さの低減は摩擦を減らし、効率の良い動作を実現します。また、見た目が重要な製品では、滑らかな仕上がりが品質の高さを象徴します。ここでポイントとなるのは、適切な工具の選択、加工条件の最適化、そして定期的なメンテナンスです。例えば、切削速度や送り速度、切削深さを製品の材料や目指す面粗さに合わせて調整することが重要です。また、使用する工具の状態を常にチェックし、摩耗や損傷が見られた場合は早期に交換することが、品質の維持につながります。これらの措置を講じることで、フライス加工による高品質な仕上げを実現し、製品の価値を高めることが可能です。最終的に、品質の向上は顧客満足度の向上にも繋がるため、継続的な努力が重要です。

渡辺製作所の事例から学ぶ

表面粗さ改善の取り組み

フライス加工の面粗さは、製品の品質に直接的な影響を及ぼす重要な要素です。そのため、質の高い仕上げを目指すには面粗さを改善することが不可欠です。その鍵となるのが、適切な工具選択、加工条件の最適化、そして定期的なメンテナンスの三つです。例えば、フライスの刃の材質を製品の材質に適したものに選ぶ、切削速度や送り速度を材質や形状に応じて調整するなどが挙げられます。また、工具の摩耗は面粗さに大きく影響するため、定期的な交換やメンテナンスが必要です。実際に、これらのポイントに注意を払うことで、数ミクロンレベルの精度向上や、表面の滑らかさが大幅に改善された事例が多数報告されています。最終的な目標は、製品の品質と生産性を同時に高めることです。従って、質の高い仕上げを実現するためには、これらのポイントに注目し、継続的な改善活動が求められます。

高品質なフライス加工のコツ

フライス加工での面粗さを改善し、高品質な仕上げを目指すためには、いくつかの重要なポイントがあります。まず、適切な工具選択が欠かせません。切削工具は加工対象の材料や加工条件に合わせて選ぶ必要があります。例えば、硬い材料を加工する場合は、耐久性の高いカーバイド製の工具が適しています。次に、切削条件の最適化も重要です。これには、回転数、送り速度、切削深さなどが含まれ、これらを適切に設定することで、面粗さを大きく改善できます。特に、低い送り速度と浅い切削深さは、細かい仕上げに有効です。

また、工具の摩耗にも注意が必要です。摩耗した工具を使用し続けると、仕上がりの質が低下する原因となります。定期的な工具交換や、摩耗を防ぐための適切な冷却液の使用が推奨されます。日本では、精密なフライス加工が要求される製造業が多いため、これらのポイントを抑えることは特に重要です。

最終的に、フライス加工の面粗さを改善し、質の高い仕上げを実現するためには、適切な工具の選択、切削条件の最適化、そして工具の適切な管理が鍵となります。これらを実践することで、製品の品質向上に大きく貢献することができます。

渡辺製作所の成功戦略

フライス加工における面粗さの改善は、製品の品質を高める上で非常に重要です。高品質な仕上がりを目指すためには、正しい工具の選定、加工条件の最適化、そして機械の精度を維持することが不可欠です。たとえば、適切な切削工具を選択することで、加工面に生じる微細な傷を最小限に抑えることができます。また、切削速度や送り速度といった加工条件を適切に設定することで、加工中に発生する熱を抑え、材料の変形を防ぐことが可能になります。更に、定期的な機械保守を行い、精度の低下を未然に防ぐことも品質向上のためには欠かせません。このようにして、フライス加工の面粗さを改善することで、製品の信頼性と耐久性が向上し、最終的に顧客満足度を高めることができるのです。

まとめ

フライス加工では、面粗さが重要な要素となります。そのため、質の高い仕上げを目指す際には特に注意が必要です。適切な切削条件や工具の選定、加工方法の工夫などがポイントとなります。また、加工する素材によっても最適な方法は異なるため、素材ごとに適切なアプローチを取ることが重要です。加工の際には、これらのポイントを意識しながら作業を進めることで、より高品質な仕上げを実現することが可能となります。