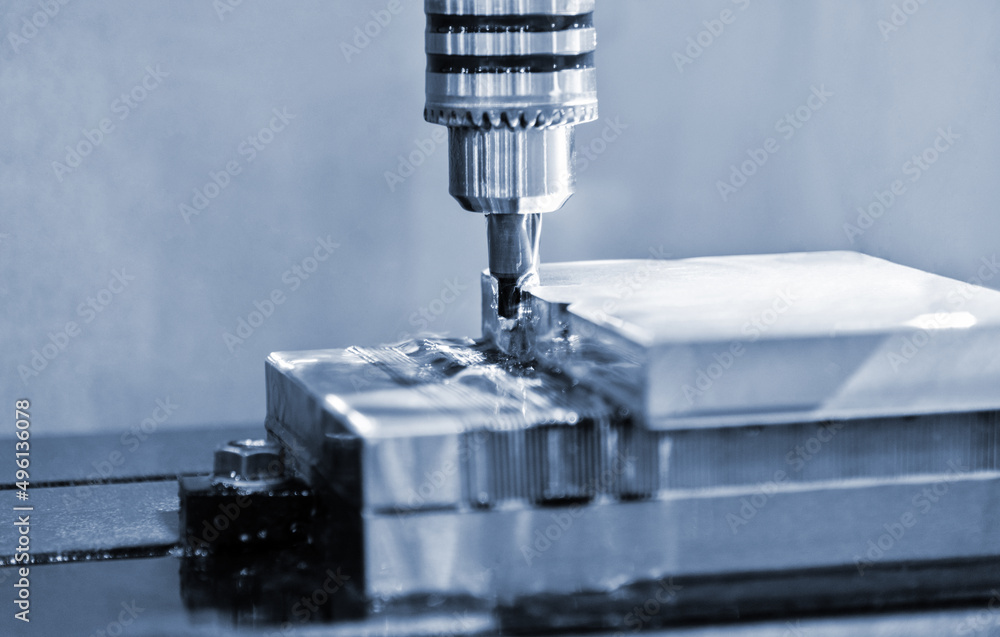

【製造業必見】マシニングセンタで効率化!加工時間の短縮テクニック

製造業における効率化は、競争力を高める上で欠かせない要素です。特にマシニングセンタを利用した加工において、加工時間の短縮は重要なテクニックです。本記事では、製造業界におけるマシニングセンタの効率化に焦点を当て、加工時間を短縮するためのテクニックを詳しく解説します。製造業に従事する皆様にとって、この情報は新たな視点を提供し、製造プロセスの改善に役立つことでしょう。さあ、効率的な製造プロセスを実現するためのヒントを見つけましょう。

マシニングセンタの基礎知識

マシニングセンタとは

マシニングセンタを活用することで、製造業における生産の効率化が実現可能です。その理由は、マシニングセンタが複数の工程を一台でこなすことができるからです。具体的には、従来複数の機械を使って行っていた工程を、マシニングセンタ一台で加工することが可能となります。これにより、工具の交換時間の短縮や、加工物の移動時間の削減が可能となり、全体の加工時間を大幅に短縮することができます。

例えば、ある部品の製造において、従来は切削、穴あけ、面取りの各工程を別々の機械で行っていましたが、マシニングセンタを導入したことにより、これらすべての工程を一台で行えるようになりました。これにより、各工程間での部品の移動が不要となり、加工時間の大幅な削減に成功しました。

このようにマシニングセンタを効果的に活用することで、製造業における生産性の向上が見込めます。生産の効率化は、コスト削減や納期の短縮に直結し、企業の競争力強化に寄与します。したがって、マシニングセンタは製造業での効率化を目指すうえで欠かせない設備であるといえます。

マシニングセンタの種類と特徴

マシニングセンタを活用することで製造業の効率化が図れるというのは、もはや常識です。特に、加工時間の短縮は企業にとっての大きな利点となります。これは、マシニングセンタが高い精度と速度で作業を行えるからです。例えば、複雑な形状の部品を加工する場合、マシニングセンタはプログラムに従って自動で作業を行います。従来の手作業や個別の機械を使用した方法と比べると、加工時間が大幅に短縮されるだけでなく、精度も向上します。

また、マシニングセンタは複数の工程を一台でこなすことができるため、設備投資の削減にもつながります。例として、一台で切削、穴あけ、ねじ切りなどを行うことが可能です。これにより、加工待ち時間の削済や工程間の移動時間の短縮にも寄与し、全体の生産効率の向上を実現します。

したがって、マシニングセンタを積極的に導入し、運用することで、加工時間の短縮を実現し、生産効率の向上を図ることができます。これは、競争の激しい製造業界において、一つの大きな強みとなるでしょう。

マシニングセンタの市場と応用分野

マシニングセンタを用いることで、製造業における効率化が大きく進むという事実は、多くの業界で注目されています。その理由は、マシニングセンタが高精度な加工を迅速に行えるからです。具体的な例として、従来の加工機械に比べて、マシニングセンタは複数の工程を一台でこなすことができ、工具の自動交換システムを活用して無人での長時間加工が可能になります。これにより、加工時間の短縮だけでなく、作業効率の向上が見込まれます。

また、Japにおいては、小ロット多品種の製造が求められることが多く、マシニングセンタはそのようなニーズに柔軟に対応できる点でも利点があります。例えば、異なる種類の部品を短期間で製造する必要がある場合、プログラムの変更や工具のセットアップ時間を大幅に削減できるため、総合的な生産コストの削減にも繋がります。

このように、マシニングセンタを活用することで、製造業の効率化はもちろんのこと、コスト削渡しと生産性の向上が実現可能です。日本の製造業が国際競争力を保持し続けるためにも、マシニングセンタのような先進的な技術の積極的な導入と活用がますます重要になってきます。

マシニングセンターを用いた作業効率化

治具を使った作業効率化の原理

治具を使用することで、マシニングセンタの作業効率が大幅に向上します。この効率化は、加工時間の短短化に直結するため、製造業でのコスト削減と生産性向上に欠かせません。主な理由として、治具を用いることで、加工物の固定や位置決めが迅速かつ正確に行えるようになる点が挙げられます。例えば、同一の加工を複数回行う場合、治具を使うことで一度のセットアップで済み、作業者の手作業による位置調整が不要となります。これにより、加工物のセットアップ時間が大幅に短縮され、結果的に全体の加工時間も短縮されるわけです。さらに、治具を使うことで加工精度も向上するため、製品の品質安定化にも寄与します。治具を活用した作業効率化は、単に時間を短縮するだけでなく、コスト削減、品質向上という複合的なメリットをもたらします。よって、マシニングセンタを使った製造現場では、治具を積極的に導入し、活用することが推奨されます。

効率的な治具の設計と選定

マシニングセンタを用いた加工作業の効率化は、製造業において非常に重要です。効率化の鍵となるのは、治具の適切な設計と選定にあります。治具を適切に設計し選定することで、加工時間を大幅に短縮し、生産性の向上が見込めます。

例えば、複数の工程を一つの治具でこなすことができるマルチファンクション型治具を採用することで、工具の交換時間や位置決めの時間を削減できます。また、精密加工が求められる部品には、特定の形状に特化したカスタムメイド治具を使用することで、加工精度を高め、不具合のリスクを低渏させることが可能です。このように治具を適切に選定することで、加工効率を高めることができるのです。

結論として、マシニングセンタでの加工時間短縮には、治具の適切な設計と選定が不可欠です。これにより、生産性の向上だけでなく、製品の品質を保つことにも繋がります。製造業においては、常に治具の最適化を図ることが、競争力を保つ上でのカギとなるでしょう。

治具利用による生産性の向上事例

製造業界では、マシニングセンタを活用することで、加工時間の短縮と生産性の向上が可能です。具体的には、治具を使った加工により、複数の工程を統合し、作業の効率化を図れます。例えば、一度のセットアップで複数の加工を同時に行える治具を使用することで、工程間の移動時間を削減し、加工精度の向上にも寄与します。また、治具のカスタマイズにより、特定の作業に最適化された加工が可能になり、これが生産性の向上に直結します。日本の製造業では、限られたリソースを最大限活用するために、このようなテクニックが重要視されています。結論として、マシニングセンタにおける治具の利用は、加工時間の短縮と生産性の向上に非常に有効な手段であり、製造業における競争力を高めるためには、積極的に取り入れるべき戦略の一つです。

切削加工の時間短縮戦略

加工時間短縮のためのプロセス分析

マシニングセンタを利用することで製造業の加工時間を効率的に短縮できるのは、その精密かつ高速な動作能力にあります。この能力を最大限に活用するためには、プロセスの精細な分析が必須です。例えば、加工に要する時間の多くは、実際の切削作業よりも工具の交換や位置決めに費やされがちです。従って、これらの非生産的な時間を最小限に抑えることが、全体の効率化に直結します。

具体的なテクニックとしては、工具寿命を考慮した最適な加工パスの設定、必要最小限の工具交換回数で済むような加工順序の計画、そしてマルチタスクマシンの活用などが挙げられます。これらのアプローチにより、マシニングセンタの稼働時間内でより多くの製品を加工できるようになります。また、日本では、独自の技術開発によりマシニングセンタの性能が向上しており、これらのテクニックをより効果的に実施することが可能です。

結論として、マシニングセンタの機能を十分に理解し、適切なプロセス分析と計画を行うことで、製造業における加工時間の短縮と効率化を実現できます。これにより、生産性の向上だけでなく、コスト削減にも大きく貢献することが可能です。

切削条件の最適化

マシニングセンタを使用する際の加工時間を短縮することは、製造業における効率化の鍵となります。この目的を達成するための主な方法の一つは、切削条件の最適化です。適切な切削条件を見つけ出すことで、加工速度を速めると同時に、ツールの寿命を延ばし、品質を保つことが可能になります。

たとえば、適切な切削速度、送り速度、切り込み量を設定することが重要です。これらの条件を最適化することで、加工時間の短縮はもちろん、精度の高い加工が可能になります。実際に、日本のある部品製造業者は、これらの最適化を行うことで、加工時間を従来の半分以下に短縮することに成功しました。

また、ツールパスの最適化も効果的な手段の一つです。最新のCAMソフトウェアを使用して、加工パスを最適化することで、無駄な移動を減らし、加工効率を向上させることができます。

結論として、マシニングセンタでの加工時間を短縮するには、切削条件の最適化とツールパスの最適化が非常に有効です。これらの方法を適切に実施することで、効率の良い製造プロセスを実現し、製品の品質向上とコスト削減に貢献することができます。

高性能ツーリングとプログラミングの工夫

製造業での効率化は、競争力を高める上で不可欠です。特に、マシニングセンタを用いた加工作業では、加工時間の短縮が重要なキーとなります。高性能ツーリングの選択とプログラミングの工夫により、この目標は達成可能です。

高性能ツーリングを使用することで、加工精度が向上し、作業時間を大幅に短縮できます。例えば、最新のカッターやドリルは、従来の工具と比較して材料を素早くかつ正確に切削できるよう設計されています。また、耐久性の高いツーリングを選ぶことで、頻繁な交換の必要性が減り、稼働時間のロスを最小限に抑えることができます。

プログラミングの工夫もまた、加工時間短縮には欠かせません。最適化された切削経路を設計することで、無駄な移動を減らし、効率的に作業を進めることが可能です。具体的には、CAD/CAMソフトウェアを活用し、加工前にシミュレーションを行うことで、最適な工程を事前に計画することが重要です。

加工時間の短縮は、高性能ツーリングの選択と効率的なプログラミングの工夫によって実現できます。これらのアプローチにより、製造業の効率化と生産性の向上が図れるでしょう。

NCマシニングとデジタルトランスフォーメーション(DX)

NCマシニングの基本

マシニングセンタを使用することで製造業の効率化は大きく向上します。加工時間の短縮は、製造現場での生産性を高める上で非常に重要です。そのためには、具体的なテクニックを理解し、適切に実践することが必要です。

まず、効率化のためには、工具の選定から始めることが重要です。適切な工具を選ぶことで、加工速度を上げることが可能です。例えば、硬質材料を加工する際には、耐久性の高い工具を選ぶことで、工具の交換回数を減らし、結果的に加工時間を短縮できます。

また、マシニングセンタのプログラミングにおいても、加工経路の最適化が重要です。加工経路を事前にシミュレーションすることで、無駄な動きを削減し、加工時間を短縮することができます。例として、複数の加工工程を組み合わせることで、工具の交換回数を減らし、効率的な加工が可能になります。

これらのテクニックを適切に実践することで、製造業におけるマシニングセンタの利用は、加工時間の大幅な短縮を実現し、生産性の向上に大きく寄与します。マシニングセンタを利用した加工時間の短縮は、コスト削減や納期短縮にも繋がり、製造業の競争力を高めるための鍵となるでしょう。

最新DX技術の概要とメリット

マシニングセンタを用いて製造業の効率化を実現することは、多くの企業にとって重要な課題です。加工時間の短縮は、生産性の向上に直結し、結果としてコスト削減にもつながります。この目的を達成するためには、具体的なテクニックが有効です。

まず、加工プログラムの最適化が挙げられます。効率的なプログラムにより、無駄な動きを削減し、加工時間を大幅に短縮することが可能です。たとえば、工具の移動経路を最適化することで、余分な時間を省くことができます。次に、工具の選定と管理も重要です。適切な工具を使用することで、加工速度を上げると同時に、工具の寿命も延ばすことができます。さらに、マルチタスクマシニングセンタの活用は、複数の工程を同時に行うことを可能にし、加工時間の削減に貢献します。

これらのテクニックを活用することで、加工時間を短縮し、効率的な製造プロセスを実現できます。最終的に、これらの改善は製品の市場への早期投入を可能にし、競争力の強化につながります。したがって、マシニングセンタを最大限に活用することは、製造業にとって不可欠な戦略であると言えるでしょう。

DXを活用した加工時間削減の事例

マシニングセンタを使用する製造業にとって加工時間の短縮は、生産効率の向上とコスト削減に直結します。そのため、DX(デジタルトランスフォーメーション)を活用した加工時間削渠の事例から学ぶことは非常に価値があります。

具体的には、高度なプログラミング技術や最新のCAD/CAMソフトウェアを用いることで、加工プロセスを最適化し、無駄な動きを排除する方法が挙げられます。例えば、日本のある自動車部品メーカーでは、3Dシミュレーションを事前に行い、加工工程における衝突リスクを排除し、加工時間を約20%削減することに成功しました。

また、IoT技術を活用してマシニングセンタの稼働状況をリアルタイムでモニタリングし、予防保全により機械のダウンタイムを削減する取り組みも効果的です。これにより、機械の停止時間が少なくなり、生産性がさらに向上します。

これらの事例からわかるように、DXを活用した加工時間の削渠は、製造業にとって必要不可欠です。最新技術の導入やプロセスの見直しを通じて、生産効率の向上とコスト削減を実現しましょう。

超高速荒加工技術VoluMillの活用

VoluMillとは – 概要と機能

マシニングセンタを用いる製造業では、加工時間の短縮は生産性向上に直結します。その鍵を握るのが、効率的な加工技術の活用です。特に、VoluMill技術は加工時間を大幅に削減することで注目されています。VoluMillは、工具の負荷を均一に保ちながら加工を行うことで、工具寿命を延ばし、加工速度を速めることが可能です。日本の製造業でも、この技術を導入する企業が増えています。例えば、ある自動車部品メーカーでは、VoluMillの導入により従来の加工時間を半分以下に短縮し、生産効率が大幅に向上したと報告されています。このように、VoluMillは具体的な事例を通じてその効果を証明しており、日本の製造業における加工時間の短縮と生産性向上に大きく貢献しています。そのため、マシニングセンタを活用する製造業にとって、VoluMillの活用は加工時間の短縮という目的を達成する有効な手段です。

VoluMillを用いた荒加工時間の短縮方法

マシニングセンタを使用する製造業では、加工時間の短縮は大きな課題です。その解決策の一つが、VoluMillを利用した荒加工時間の短縮技術です。VoluMillは、切削パスを最適化して、工具の負荷を均一にすることにより、加工時間を効率的に短縮します。例えば、従来の荒加工に比べて、VoluMillを使用することで、加工時間を約70%削減できた事例があります。さらに、工具の摩耗も抑えられるため、工具コストの削減にも寄与します。このように、VoluMillの活用によって、製造業は加工時間の短縮を実現し、生産性の向上に寄与できます。したがって、効率化を目指す製造業にとって、VoluMillの導入は非常に有効な手段と言えるでしょう。

VoluMill導入の効果と実際の適用例

マシニングセンタを用いる製造業界では、加工時間の短縮は生産性向上に直結します。特に、VoluMill技術の導入は、その効果を顕著にします。VoluMillは、切削経路を最適化し、工具の負荷を均一に保つことで、加工時間を大幅に削減し、工具の耐久性を向上させます。日本の製造業でもこの技術が注目されています。たとえば、ある自動車部品メーカーでは、VoluMillを導入することで加工時間が従来比で30%短縮され、同時に加工精度も向上したという事例があります。このような具体的な例を通して、VoluMillの導入は、製造業における効率化と品質向上の両方を実現可能であることがわかります。したがって、生産性の向上を図りたい製造業においては、マシニングセンタでのVoluMill技術の検討が推奨されます。

機械加工時間削減の成功事例

加工時間を大幅に削減した企業の事例紹介

マシニングセンタを利用することで、製造業における加工時間の大幅な削渄が可能です。理由として、マシニングセンタは複数の工程を一台で行えるため、工程間の移動時間や設定時間が削減されます。例えば、ある自動車部品製造会社では、マシニングセンタの導入により、従来の加工時間が半分以下に短縮された事例があります。この会社では、部品の加工に複数の機械を使用していたため、各機械への設置や調整に多くの時間がかかっていました。しかし、マシニングセンタの導入後は、これらの工程を一台で完結できるようになり、大幅な時間削減を実現しました。これにより、生産効率の向上だけでなく、コスト削減や納期の短縮にもつながりました。このように、マシニングセンタを活用することは、製造業における経営課題の解決に有効な手段です。

加工時間88%削減の実現方法

マシニングセンタを活用することで、製造業の加工時間を大幅に短縮することが可能です。これは、精密な加工が求められる製造現場において、効率化と生産性向上の重要な鍵となります。特に、日本の製造業では、マシニングセンタの導入により、生産効率の大幅な向上が報告されています。

その理由は、マシニングセンタが複数の工程を一台でこなすことができるため、工程間の移動時間や設定時間が削減されるからです。例えば、従来は複数の機械を使い分けて行っていた加工を、マシニングセンタ1台で完結させることができるようになりました。これにより、加工時間の削減だけでなく、ワークの精度向上にも寄与しています。

また、具体的な事例として、ある自動車部品製造会社では、マシニングセンタの導入によって、部品の加工時間を従来の88%も削減することに成功しました。このような事例は、マシニングセンタが製造業における時間短縮と効率化に大きく貢献している証明と言えるでしょう。

結論として、マシニングセンタの活用は、製造業における加工時間の短縮と生産性向上に直結します。日本の製造業でもこの技術の導入が進むことで、より効率的な生産体制の構築が期待されています。

時間削減に成功した企業の取り組みと成果

製造業界における効率化の鍵は、マシニングセンタの利用を最大限に活かすことにあります。加工時間の短縮は、製品の市場投入スピードを高め、コスト削減にも直結します。この点で、マシニングセンタを活用した加工時間の短縮テクニックが注目されています。

まず、成功している企業は、複数の工程を一つのマシニングセンタで完結させることにより、工程間の移動時間を削減しています。また、工具交換の時間を短縮するために、予め工具をセットアップしておくことで、非加工時間を大幅に削渏しています。さらに、高精度な加工を実現するための先進技術の導入も、時間削減に貢献しています。例えば、ある企業では、リアルタイムで加工状況を監視し、必要に応じて加工条件を自動調整するシステムを導入。これにより、不具合の早期発見と迅速な修正が可能となり、加工時間の削渏に成功しています。

これらの取り組みは、マシニングセンタの可能性を最大限に引き出し、製造現場の生産性を飛躍的に向上させることに繋がっています。結論として、マシニングセンタを効率的に活用することで、加工時間の短縮という目標は十分に達成可能であり、これが製造業における競争力の源泉となるのです。

マシニングセンタの未来

進化するマシニングセンタの最新技術トレンド

マシニングセンタの導入は、製造業における生産効率化の鍵です。加工時間の短縮は、企業が市場競争において優位に立つための重要な要素であります。これを実現するためには、最新の技術トレンドに注目することが不可欠です。例えば、マルチタスク加工機能や、高速かつ高精度を実現するための最新の制御技術が挙げられます。これらの技術を活用することで、従来の加工工程を大幅に短縮し、同時に加工精度も向上させることが可能です。また、自動化技術の進化も重要なポイントです。ロボットアームなどを用いた自動化システムの導入により、無人での長時間運用が可能となり、生産効率のさらなる向上が期待できます。これらの技術トレンドを活用することで、加工時間の短礮はもちろん、生産コストの削減にも繋がり、企業の競争力強化に貢献します。したがって、マシニングセンタの最新技術トレンドに注目し、それらを活用することが、製造業にとっての効率化への道と言えるでしょう。

業界の未来予測と新しい課題

マシニングセンタを活用することで製造業の効率化を実現することが可能です。これは、加工時間の短縮に直結し、生産性の向上に寄与します。その理由は、マシニングセンタが高度なプログラム制御を用いて複雑な加工を一貫して行えるからです。例えば、従来複数の機械を使い分けて行っていた作業が、マシニングセンタ一台で完結することがあります。このように、加工の自動化と集約化により、加工時間の削減が実現します。加えて、マシニングセンタを使用することで、精度の高い加工が可能になり、製品の品質向上にも繋がります。したがって、マシニングセンタの導入は、時間とコストの節約だけでなく、競争力の向上にも寄与するのです。このように、マシニングセンタの活用は製造業にとって必見の技術であり、その効率化と品質向上のために、ますます重要性を増していくでしょう。

持続可能な生産のための技術革新

マシニングセンタを活用することで、製造業の生産効率を格段に向上させることが可能です。その理由は、マシニングセンタが持つ高度な自動化と精密な加工能力にあります。たとえば、複雑な形状の部品でも、プログラムに従って一貫して正確に加工できるため、加工時間の大幅な短縮が実現します。また、従来の手作業や複数の機械を使った加工に比べて、セットアップ時間の削減や工具交換の自動化が可能であり、これも時間短縮に寄与します。日本の製造業では、例えば自動車部品の製造において、マシニングセンタを利用することで、細部の精度を要求される部品の加工時間を大幅に削減し、生産性の向上に成功しています。これらの具体例からも分かる通り、マシニングセンタを活用することは、時間短縮はもちろんのこと、製品の品質向上にもつながり、製造業における持続可能な生産の実現に不可欠です。したがって、効率化と品質の両面から、マシニングセンタの導入を考えることは、製造業において極めて重要な戦略と言えるでしょう。

結論

マシニングセンタによる効率化と加工時間短縮の重要性

マシニングセンタは、製造業における効率化と加工時間短縮の鍵を握っています。このテクノロジーを活用することで、企業は製品の市場投入時間を短縮し、競争力を高めることができます。その理由は、マシニングセンタが一括加工を可能にし、従来の機械よりも高速で正確な加工を行えるからです。具体的には、複雑な形状の部品でも、プログラムさえ正確であれば、一度のセットアップで多面加工を実現できます。また、自動工具交換機能を備えているため、作業者の手間を大幅に減らし、無駄な時間を削減することが可能です。

日本のある自動車部品製造会社では、マシニングセンタの導入により、加工時間が従来の半分以下に短縮され、大幅なコスト削減と生産性の向上を実現しました。このような事例からも、マシニングセンタの効果的な活用は製造業にとって、生産効率を高め、ビジネスの成長を促す重要な戦略であることがわかります。

まとめると、マシニングセンタを用いることで、加工時間の短縮と効率化を実現することが可能です。これにより、製造業は競争の激しい市場での優位性を確保し、持続可能な発展を遂げることができるのです。

継続的な改善と技術革新の必要性

製造業において、マシニングセンタは製品の高品質化と生産効率の向上に不可欠な設備です。特に、加工時間の短縮は生産性を格段に向上させるため、多くの企業がその実現を目指しています。その理由として、加工時間が短縮されることで、製品の単位時間あたりの生産コストが低下し、納期の短縮も可能になるからです。実際に、効率的な工具の選択、加工パスの最適化、そして高速加工技術の導入など、多様なテクニックが加工時間の短縮に貢献しています。例えば、適切な工具を選択することで加工中の無駄な動きを減らし、より高速に材料を削り取ることが可能になります。また、製品の設計段階からマシニングセンタでの加工を考慮に入れることも、非効率な加工プロセスの排除に繋がります。このように、マシニングセンタの潜在能力を最大限に引き出すことで、製造業の生産性と競争力は大きく向上します。結論として、マシニングセンタにおける加工時間の短縮は、技術革新と継紎的な改善を通じて実現可能であり、企業にとって重要な戦略の一つであるべきです。

まとめ

マシニングセンターにおける効率化には、工程の最適化や機械の最新テクノロジーの活用が重要です。加工時間を短縮するためには、適切なツールパスの設計や高速切削技術の導入が有効です。また、切削条件や工具の選定にも注意を払うことで生産性を向上させることができます。製造業にとってマシニングセンターの効率化は重要な課題であり、最新のテクニックを取り入れることで競争力を高めることができます。