切削条件をマスターしよう!フライス加工での精度向上テクニック

フライス加工における切削条件をマスターして、精度を向上させるテクニックについてご紹介します。フライス加工は、工作物を削る際に切削条件を正確に設定することが重要です。適切な切削条件を選択することで、加工精度を高めることができます。この記事では、フライス加工における切削条件の重要性や選び方について詳しく解説します。さらに、精度向上のための実践的なテクニックもご紹介します。フライス加工における切削条件を理解し、マスターすることで、より品質の高い加工を実現できるでしょう。

フライス加工と切削条件の基礎知識

フライス加工の概要

フライス加工での精度向上は、高品質な製品製造において非常に重要です。その鍵を握るのが、適切な切削条件の選択です。切削条件とは、切削速度、送り速度、切削深さなど、加工時の各種パラメータのことを指します。これらを最適化することで、加工精度を大きく向上させることが可能です。たとえば、切削速度を適切に設定することで、材料の熱影響を抑え、仕上がりの精度を高めることができます。また、送り速度を調整することで、加工面の仕上がり具合をコントロールすることも可能です。実際に、フライス加工においては、複雑な形状や狭い部分の加工でも、これらの条件を調整することで高い精度を実現しています。よって、切削条件をマスターすることは、フライス加工の品質を決定づける重要なポイントと言えます。総じて、切削条件の最適化により、精度向上だけでなく、加工時間の短縮や工具の寿命延長にも寄与するため、効率的なフライス加工を実現する上で欠かせない要素です。

切削条件とは?

切削条件をマスターすることは、フライス加工における精度向上のカギとなります。切削条件の適切な設定には、工具の寿命を延ばし、製品の品質を向上させるという重要な役割があります。具体的には、切削速度、送り速度、切削深さが主要な切削条件となります。これらを最適なバランスで設定することで、加工面の仕上がりが大きく改善されます。たとえば、切削速度を上げすぎると工具の摩耗が早くなりますが、適切な速度で加工することで精度良く仕上げることが可能です。また、送り速度や切削深さを調節することで、加工時の振動を抑え、より滑らかな加工面を実現することができます。日本におけるフライス加工の事例では、これらの切削条件の最適化により、高品質な製品製造が行われています。したがって、切削条件を正確に理解し、それを適切に管理することが、製品の品質と生産効率の向上に直結するのです。

切削加工の「加工精度」とは?

フライス加工において、加工精度を高めることは製品の品質を左右する重要な要素です。切削条件のマスターは、この精度を向上させるカギとなります。切削条件には、切削速度、送り速度、切削深さなどがあり、これらが適切に設定されることで、加工の精度は大きく変わります。例えば、切削速度が速すぎると工具の摩耗が早く進み、精度が低下する一方で、遅すぎると加工時間が増え、生産性が下がります。送り速度も同様に、速すぎると切削抵抗が増し、工具への負担が大きくなり、精度が落ちることがあります。一方、遅すぎると加工面の仕上がりが悪くなる可能性があります。適切な切削条件の設定を通じ、効率的かつ高精度なフライス加工を実現することが可能です。具体的な例として、ある製品の加工において、切削速度を調整したところ、工具の寿命が延び、加工面の粗さが改善されたケースがあります。このように、切削条件を適切に管理することで、製品の品質向上に直結します。まとめると、フライス加工における加工精度を向上させるためには、切削条件を適切に設定し、その管理を徹底することが非常に重要です。

加工精度を左右する7つの条件

切削速度

切削条件を適切にマスターすることは、フライス加工の精度を向上させる上で非常に重要です。適切な切削条件の選定は、加工品の品質を保ちながら、加工時間を短縮し、コストを削減することが可能です。日本の製造業では、特にフライス加工の精度には細心の注意が払われています。理由としては、切削条件が加工品の寸法精度や表面粗さに直接影響を与えるためです。

例えば、切削速度、送り速度、切削深さなどを適切に設定することで、加工時の振動を減少させ、加工品の精度を高めることができます。具体的な例として、ある自動車部品製造の工場では、切削速度を調整することで、表面粗さを改善し、製品の不良率をsignificantlyに低減させたという事例があります。このように、切削条件の最適化は、製品品質の向上だけでなく、生産効率の向上にも寄与します。

最終的に、フライス加工における切削条件をマスターすることは、高い精度と効率の両方を実現するために不可欠です。適切な切削条件の選択により、製造業における競争力を高めることができるのです。

送り速度

フライス加工の切削条件を理解して精度を向上させることは、高品質な製品を生み出すために非常に重要です。特に、送り速度の適切な設定は、加工効率と仕上がり品質に大きく影響します。例えば、送り速度が速すぎると切削抵抗が増加し、工具の摩耗が早まり、加工面に傷がつく可能などの問題が生じます。一方で、送り速度が遅すぎると加工時間が不必要に長くなり、生産性が低下します。

日本の製造業では、精密なフライス加工が求められる場合が多く、これらの問題を避けるためには、材料の種類や加工する形状、使用する工具の種類に応じて最適な送り速度を見つけることが重要です。例えば、アルミニウム合金のような軟らかい材料を加工する際は、比較的高い送り速度が許容されますが、硬度が高い鋼の加工では、低めの送り速度を設定する必要があります。

このように、適切な送り速度の設定は、フライス加工の品質と効率を保つ上で不可欠です。加工条件をマスターすることで、摩耗を抑え、加工精度を高め、結果として高品質な製品を効率的に生産することが可能になります。

切り込み量

切削条件を適切に管理することは、フライス加工の精度を高める上で非常に重要です。特に、切り込み量の設定は、加工品質に直接影響を及ぼします。適切な切り込み量を選定することで、加工面の仕上がりが良くなり、工具の寿命も延びるため、最終的な生産効率が向上します。例えば、過剰な切り込み量は工具への負荷を増大させ、加工面に傷をつける可能性がありますが、逆に切り込み量が少なすぎると加工時間が不必要に長くなり、生産性が低下します。一般的には、材料の種類や工具の形状に応じて最適な切り込み量が異なるため、具体的な経験値や加工試験を通じて最適値を見つけ出すことが推奨されます。日本においても、精密なフライス加工を求められる製造現場で、このような試行錯誤が日々行われています。まとめると、フライス加工における切り込み量の適切な管理は、高い加工精度と生産効率の向上に不可欠であり、そのためには、材料や工具に応じた適切な設定値を見つけ、絶えず見直しを行う必要があります。

刃数

フライス加工での精度を向上させるためには、適切な切削条件の選定が非常に重要です。切削条件には、回転速度、送り速度、切り込み深さなどがあり、これらを最適化することで加工品質を大幅に向上させることができます。特に、日本の製造業では、精密な加工が求められる場面が多く、技術者には高いレベルの知識と技術が要求されます。

例えば、金属のフライス加工では、材料の種類に応じて適切な回転速度を選ぶことが重要です。硬い材料を加工する際は低い回転速度を、軟らかい材料の場合は高い回転速度を設定することで、切削効率を上げることが可能です。また、送り速度や切り込み深さを材料や加工する形状に応じて調整することも、加工精度に大きく影響します。

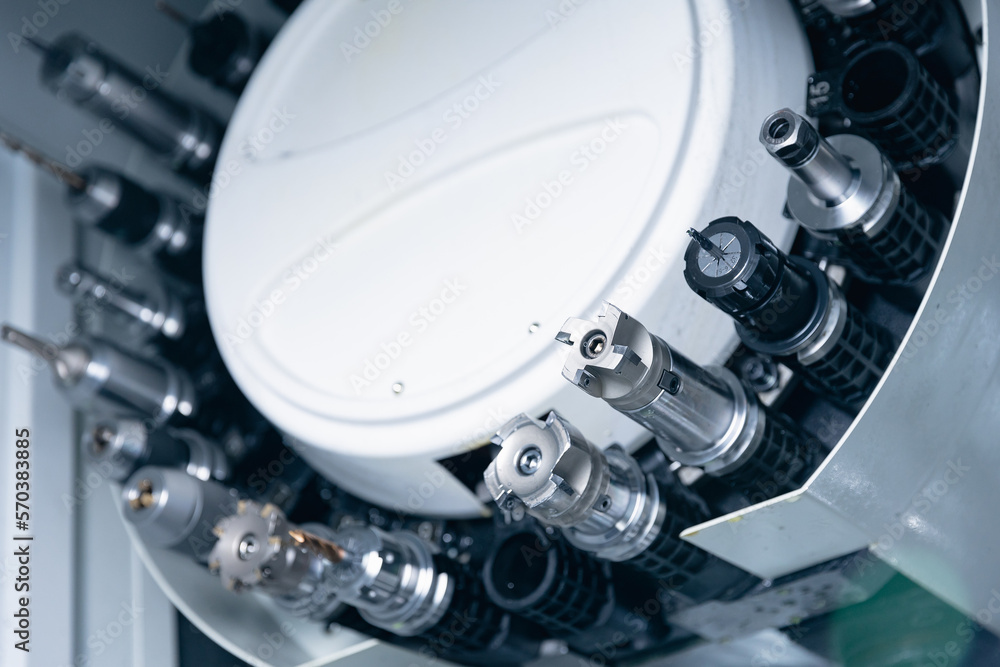

さらに、工具の選定も精度向上の鍵となります。例えば、刃数が多いフライスカッターを使用することで、仕上がりの滑らかさを向上させることができますが、一方で刃数が多いほど加工時の負荷が大きくなるため、適切な刃数を選択することが必要です。

最適な切削条件を選定することで、フライス加工の精度を向上させることができます。日本の製造業においては、技術の進化と共に切削条件の選定に関する知識も更新され続けており、常に最新の情報を取り入れることが求められます。適切な切削条件の選定によって、高品質な製品の製造が可能となり、製造業の競争力をさらに高めることができるでしょう。

使用する工具の材質

フライス加工での精度向上には適切な切削条件の選択が不可欠です。この選択が結果に大きく影響を及ぼし、作業の効率化と高品質な製品の製造に繋がります。理由として、フライス加工においては、工具の材質、切削速度、送り速度、切り込み深さなど多くの変数が関係しており、これらの条件を最適化することで、加工時の振動を抑え、精度の高い加工が可能になります。

例えば、硬い材料を加工する場合には、耐摩耗性に優れた超硬材料の工具を使用すると良いでしょう。このような工具は、高い切削速度での使用に耐えることができ、精度の高い加工が望めます。また、切削速度や送り速度を適切に設定することで、加工表面の仕上がりが向上し、製品の品質が一層高まります。

さらに、具体的な例として、アルミニウム合金の加工では、高速での加工が可能なダイヤモンドコーティングの工具を使用することが効果的です。このような工具を用いることで、切削抵抗を減らし、加工時の熱発生を抑えることが可能になり、結果として精度の高い仕上がりが得られます。

結論として、フライス加工での精度向上を目指すには、使用する工具の材質を始め、切削条件の見直しが重要です。これらの条件を最適化することで、振動の少ない加工が可能となり、高い加工精度を実現できるのです。

冷却液の使用

精度の高いフライス加工を実現するためには、適切な切削条件の設定が不可欠です。特に、フライス加工では、材料の種類、加工する形状、求められる精度に応じて、速度、送り、切り込み量を適切に選定することが重要です。例えば、硬い材料を加工する場合は、速度を低めに設定し、送りと切り込み量を調整することで、切削抵抗を抑えつつ加工できます。また、複雑な形状や高精度が求められる加工では、より細かい送りでゆっくりと加工することが、仕上がりの質を高める秘訣となります。これらの条件を適切にマスターすることで、フライス加工における精度は大きく向上します。従って、切削条件を理解し、それぞれの加工に最適な条件を見極めることが、高精度な製品を実現する上での鍵となるのです。

機械の状態と保全

フライス加工で製品の精度を向上させるには、適切な切削条件の選択が重要です。これにより、加工品質の向上だけでなく、工具の寿命を延ばすことも可能になります。切削条件には切削速度、送り速度、切り込み深さなどがあり、これらを最適に設定することがカギとなります。

例えば、切削速度を適切に設定することで、加工面の仕上がりが向上し、焼き付きのリスクを低減できます。また、送り速度を調整することにより、加工時間を短縮できるだけでなく、切削抵抗の低減にもつながります。切り込み深さの適切な設定は、工具の破損を防ぎながら、高い加工効率を実現します。

実際、日本のある精密加工業者は、これらの切削条件を最適化することで、製品の品質向上と生産効率の向上を同時に達成しています。このように、切削条件の正確な理解と適用は、フライス加工の精度を高めるために不可欠です。

結論として、フライス加工における精度向上と工具寿命の延長を実現するためには、切削条件を適切にマスターすることが非常に重要です。各条件を製品や加工内容に応じて最適化することで、高品質な製品製造が可能となります。

フライス加工における切削条件の決め方

切削条件の求め方

フライス加工の精度を高めるには、適切な切削条件のマスタリングが欠かせません。適切な切削条件を見つけることで、加工の効率が向上し、製品の品質が保たれます。その理由は、切削条件が材料の硬さ、切削工具の種類、加工速度といった多くの要因に最適化されていると、加工時の振動が少なくなり、工具の摩耗も減少し、結果として精度が向上するからです。

例えば、アルミニウムなどの軟質材料では、速い送り速度と大きな切削深さが適していますが、硬質材料では、より低い送り速度と浅い切削深さを選ぶことが精度を保つ秘訣です。また、切削工具の選択においても、加工する材料に合ったコーティングや刃の形状を選ぶことが大切です。

フライス加工での精度向上を図るためには、実際の加工条件に合わせて、これらの要因を慎重に調整する必要があります。実際の加工事例を参考にしながら、試行錯誤を繰り返すことが、最適な切削条件を見つける上での鍵となります。

最終的に、フライス加工の精度を向上させるためには、切削条件の適切な管理が不可欠です。材料の特性、工具の選択、加工速度などの要因を考慮したうえで、最適な切削条件を見つけ出し、それを適用することで、品質の高い加工が実現します。

材料ごとの切削条件の設定

フライス加工における精度向上のためには、材料ごとの適切な切削条件をマスターすることが非常に重要です。切削条件には、切削速度、送り速度、切り込み深さなどが含まれ、これらは加工される材料の種類によって最適な値が異なります。たとえば、アルミニウム合金を加工する場合は比較的高速での切削が可能ですが、硬質のステンレス鋼を加工する場合には、切削速度を落とし、冷却液の使用を増やすなどの調整が必要です。こうした違いを理解し、材料特性に合わせた切削条件を適用することで、加工面の仕上がりの質を大幅に向上させることができます。

実際に、適切な条件で加工を行った事例では、加工精度が向上しただけではなく、工具の摩耗も遅くなるため、長期にわたって安定した加工が可能になるというメリットも報告されています。このように、フライス加工における精度向上と効率化は、正確な切削条件の選定から始まると言えます。

結論として、フライス加工での精度向上テクニックを身につけるには、加工する材料ごとの特性を理解し、それに基づいた最適な切削条件を設定することが欠かせません。このアプローチにより、高品質な加工面を実現し、加工効率も大幅に改善することが可能になります。

加工形状による条件の調整

フライス加工において精度を高めるためには、適切な切削条件の選択が不可欠です。これは、加工物の品質を保証し、工具の寿命を延ばすために重要です。具体的には、加工材料や加工形状に合わせて、刃の速度、送り速度、切り込み量を最適化します。たとえば、硬い材料を加工する場合は、刃の速度を下げ、送り速度を調整することで、切削抵抗を減らし精度を向上させることができます。加工形状が複雑な場合には、細かな部分の加工には低速で細やかな送り速度を適用することが、精度を確保する上で効果的です。このように、切削条件を材料や形状に応じて調整することで、フライス加工の精度を向上させることが可能になります。したがって、切削条件のマスタリングは、フライス加工の品質を左右する重要な要素といえるでしょう。

S45Cを使ったフライス加工での精度向上のコツ

S45Cとは?

フライス加工で求められるのは、高い加工精度です。その鍵を握るのが切削条件の適切な設定です。切削条件の最適化により、加工品質を向上させることができます。主に考慮すべき条件は、切削速度、送り速度、および切り込み深さです。これらの条件を適切に設定することで、仕上がりの精度だけでなく、加工時間の短縮や工具の寿命延長にも繋がります。

例えば、切削速度を高めすぎると工具の摩耗が早まり、精度が低下する可能性があります。逆に、速度が遅すぎると加工時間が不必要に長くなり、生産性が低下します。送り速度や切り込み深さについても同様に、材料や加工内容に応じて最適な値を見つけることが重要です。日本のように高精度な加工が求められる場所では、これらの設定にさらに細心の注意を払う必要があります。

実際の加工現場での試行錯誤を通じて、最適な切削条件を見つけることが推奨されます。例として、S45Cのような材料を加工する場合、その硬度や切削抵抗に応じて、切削条件を微調整することが成功への鍵となります。

最終的に、切削条件をマスターすることで、フライス加工の精度は大幅に向上します。これは、製品の品質向上に直結するだけでなく、製造コストの削減や生産効率の向上にも貢献します。切削条件の最適化は、高品質な製品を効率良く生産するための不可欠なステップと言えるでしょう。

S45Cのフライス加工に最適な切削条件

フライス加工での精度を向上させるためには、適切な切削条件の選定が不可欠です。特に、S45Cといった材料を加工する際には、その硬さや加工性を考慮した条件が求められます。最適な切削条件を見つけることで、加工精度の向上だけでなく、工具の寿命を延ばし、生産効率を高めることができます。

例えば、S45Cをフライス加工する際には、切削速度や送り速度、切り込み量を適切に設定することが重要です。具体的には、切削速度は中〜高速が推奨され、送り速度は材料の硬さに応じて調整する必要があります。また、切り込み量は加工の精度要求に応じて、慎重に決定することが望ましいです。

実際に、これらの条件を最適化した例として、ある製造現場ではS45Cのフライス加工において、切削速度100m/min、送り速度0.2mm/rev、切り込み量2mmで加工を行い、加工精度と工具寿命の両方を大幅に改善することができました。

このように、適切な切削条件をマスターすることで、フライス加工の品質と効率は大きく向上します。S45Cのような特定の材料を加工する場合は、その特性に合わせた条件設定が重要であり、実際の加工状況を見ながら細かく調整を重ねることが求められます。

工具選択と切削条件の最適化

フライス加工において精度を向上させるためには、工具選択と切削条件の最適化が重要です。適切な工具を選択し、切削条件を最適化することで、加工精度が格段に向上し、製品の品質を高めることができます。たとえば、材質に応じた刃の材質選択や、加工する物の形状に合わせた刃形状の選択が挙げられます。また、切削速度や送り速度、切り込み深さといった切削条件を材質や加工形状に応じて見直すことで、工具の磨耗を抑えると同時に、加工面の仕上がりを向上させることが可能です。

実際の例として、硬い材料を加工する際には、耐磨耗性に優れた超硬材料を使用することで、工具の寿命を延ばすことができます。また、複雑な形状を加工する場合には、先端が細くなっているボールエンドミルなど、形状に合わせた工具を使用することが重要です。これらの選択によって、精密な加工が可能となり、製品の品質を向上させることができます。

結論として、フライス加工での精度向上を図るためには、適切な工具選択と切削条件の最適化が不可欠です。材質や形状に合わせた適切な工具を選択し、最適な切削条件を見つけ出すことで、高品質な製品の製造が可能となります。

側面切削での加工面精度を改善する方法

側面切削の基本

切削条件を最適化することは、フライス加工での精度を向上させる上で極めて重要です。適切な切削条件を見つけ出し適用することで、加工品の品質が向上し、製造コストの削渏にも寄与します。具体的には、切削速度、送り速度、切削深さなどの条件を加工物の材質や形状に合わせて調整する必要があります。

たとえば、硬い材質を加工する際は切削速度を低めに設定し、軟らかい材質では速度を高めにすると良い結果が得られます。また、複雑な形状を加工する場合は、細かい送り速度で切削することで精度を保ちながら加工できます。こうした細かい調整が、最終的な製品の品質に大きく影響します。

日本の製造業では、このような切削条件の最適化が高いレベルで求められています。技術者は、長年の経験と最新の技術情報を基にして、常に最適な条件を追求しています。

結論として、フライス加工における精度向上のためには、切削条件をマスターし、材質や加工形状に応じた最適な設定を見つけ出すことが重要です。これにより、製品の品質が向上し、製造プロセスの効率化にも繋がります。

側面切削における精度向上テクニック

フライス加工での精度を向上させるためには、適切な切削条件の選定が非常に重要です。これには、切削速度、送り速度、切り込み深さなどが適切に設定されている必要があります。例えば、切削速度が早すぎると加工面に熱がこもりやすく、材料が変形する原因となります。一方で、速度が遅すぎると切削効率が落ち、加工時間が不必要に長くなってしまいます。送り速度や切り込み深さも同様に、材料の種類や加工する形状に応じて適切に調整することが精度向上に繋がります。

日本では、特に精密な部品の製造において、フライス加工の精度が求められることが多いです。例として、自動車や電子機器の部品では、微細な寸法誤差も製品の品質に大きく影響するため、正確な切削条件の設定が必須です。実際に、数μm(マイクロメートル)単位の精度向上を図るために、切削条件を細かく調整する企業も少なくありません。

したがって、フライス加工における精度向上を目指すには、切削条件を理解し、それを材料や加工内容に応じて適切に設定することが重要です。このような工夫を行うことで、高精度の加工が可能となり、製品の品質向上にも繋がるでしょう。

実践例:ミスミの技術情報を活用した改善事例

フライス加工での精度向上は、工業製品の品質を決める重要な要素です。特に、切削条件の適切な管理は、加工精度を大きく左右します。切削条件には、切削速度、送り速度、カットの深さなどがあり、これらを適切に設定することで、加工面の仕上がりを向上させることが可能です。

たとえば、切削速度を適切に調整することで、材料の焼き付きを防ぎ、切削工具の寿命を延ばすことができます。また、送り速度を最適化することにより、加工時の振動を抑え、より高い加工精度を実現することができます。さらに、カットの深さも重要で、過度に深くすると工具に負担がかかり、精度が低下する可能性があります。

日本の製造業では、特にフライス加工の精度向上に注目が集まっています。例えば、自動車部品や電子機器の製造では、微細な加工精度が求められるため、切削条件の最適化が不可欠です。これらの産業で成功している企業は、切削条件の選定に非常に慎重であり、定期的な見直しと調整を行っています。

結論として、フライス加工における精度向上は、切削条件の適切な管理から始まります。切削速度、送り速度、カットの深さの最適化を通じて、高品質な製品製造につなげることができます。このような技術的知見は、日本の製造業が世界に誇る高い技術力の源泉であり、継続的な改善と革新が求められています。

まとめ

フライス加工において、切削条件をマスターすることは精度向上につながります。適切な切削条件を選択することで、加工速度や切削深さを最適化し、品質の向上を図ることができます。また、ツールの選択や刃先の角度、切削油の使用なども精度向上に大きく寄与します。これらのテクニックをマスターすることで、フライス加工の品質を飛躍的に向上させることができます。