フライス加工とは、工業分野で幅広く活用される重要な加工技術の一つです。中でも、フルバックカットという手法は、効率的な加工方法として注目を集めています。本記事では、フライス加工の基礎からフルバックカットの意義、そして効率的な加工方法まで、わかりやすく解説していきます。

フライス加工は、精密な部品や機械加工に欠かせない技術であり、その正しい理解と実践は重要です。特に、フルバックカットは加工効率を高めるためのテクニックであり、正しい使い方をマスターすることで生産性向上に繋がります。

加工技術に興味がある方や、フライス加工の効率化を目指す方にとって、本記事は貴重な情報を提供することでしょう。加工技術の世界に一歩踏み入れるきっかけとして、ぜひご覧いただければ幸いです。

目次

フライス加工入門

フライス加工とは

フライス加工は、金属やプラスチックなどの素材を削り、形を整える加工方法の一つであり、その中でもフルバックカットは、特に効率的な手法として知られています。この方法は、カッターが素材に対して最大限の切削面積を持つように動くことで、加工時間を短縮し、生産性を向上させることができます。例えば、ある部品を加工する際に、フルバックカットを使用すると、従来の方法に比べて加工時間が半分になることも少なくありません。この技術は、自動車産業や航空機部品の製造など、高精度が求められる分野で特に重宝されています。加えて、フルバックカットは材料の無駄を減らすことにも寄与し、コスト削減にも繋がります。結論として、フルバックカットは、効率的かつ経済的なフライス加工方法として、多くの製造業で採用されている理由があります。この加工法を理解し、適切に活用することで、生産性の高い製造プロセスが実現可能です。

フライス加工の基本用語

フライス加工は、工具を回転させながら材料を削る技術で、製造業で広く利用されています。以下に、フライス加工における基本的な用語とその説明をまとめます。

フライス加工の基本用語と説明

| 用語 |

説明 |

| エンドミル |

工具の一種で、主に側面や端面を削るために使用される。切削加工における重要な役割を担う。 |

| フェースミル |

工具の一種で、広い面を削るために使用される。工作機械での面取りや平面加工に使用される。 |

| 送り速度 |

工具や材料が加工中に移動する速度。効率的な切削のために重要な要素。 |

| 切削速度 |

工具の切削エッジが材料を切り進む速度。加工精度と工具の寿命に影響を与える。 |

| フルバックカット |

工具の回転方向とは逆に材料を送る加工方法。切削抵抗を減少させ、工具の摩耗を抑えながら効率的に加工が可能。 |

| ドライブカット |

フルバックカットの対義語で、工具の回転方向と同じ方向に材料を送る方法。深い切削が可能だが、抵抗が大きくなる。 |

| リード角 |

切削工具の先端の角度。リード角が大きいほど、表面仕上げが滑らかになるが、加工に時間がかかる場合がある。 |

| クーラント |

切削中に工具や材料の冷却と潤滑を行う液体。切削温度を下げ、加工精度を維持する。 |

フルバックカットの特徴

フルバックカットは、硬い材料や複雑な形状を持つ製品に対して有効な加工方法です。この技術では、工具の回転方向と逆に材料を送ることで、次のような利点が得られます。

- 切削抵抗の低減: 材料が工具に押される形ではなく、引かれる形で加工されるため、切削抵抗が減少します。

- 工具の摩耗軽減: 切削抵抗が小さいため、工具の磨耗が抑えられ、寿命が延びます。

- 加工精度の向上: 摩耗が少なくなることで、表面仕上げが向上し、加工精度が安定します。

フルバックカットは、航空宇宙産業や自動車産業など、硬い材料や複雑な形状の部品を製造する際に特に役立ちます。

フライス加工機の種類と特徴

フライス加工機にはさまざまな種類があり、それぞれの特徴に応じて効率的で精密な加工が可能です。以下に主要なフライス加工機の種類とその特徴を整理します。

フライス加工機の種類

| フライス加工機の種類 |

特徴 |

| 立型フライス盤 |

主軸が垂直方向に配置され、垂直面の加工や平面加工に適している。汎用性が高く、操作が比較的簡単。 |

| 横型フライス盤 |

主軸が水平方向に配置され、側面加工や溝加工に適している。長い部品や大きな材料を加工する際に有利。 |

| ユニバーサルフライス盤 |

主軸が立て方向・横方向のどちらにも対応でき、複雑な形状の部品の加工に適している。さまざまな加工が可能で、非常に汎用性が高い。 |

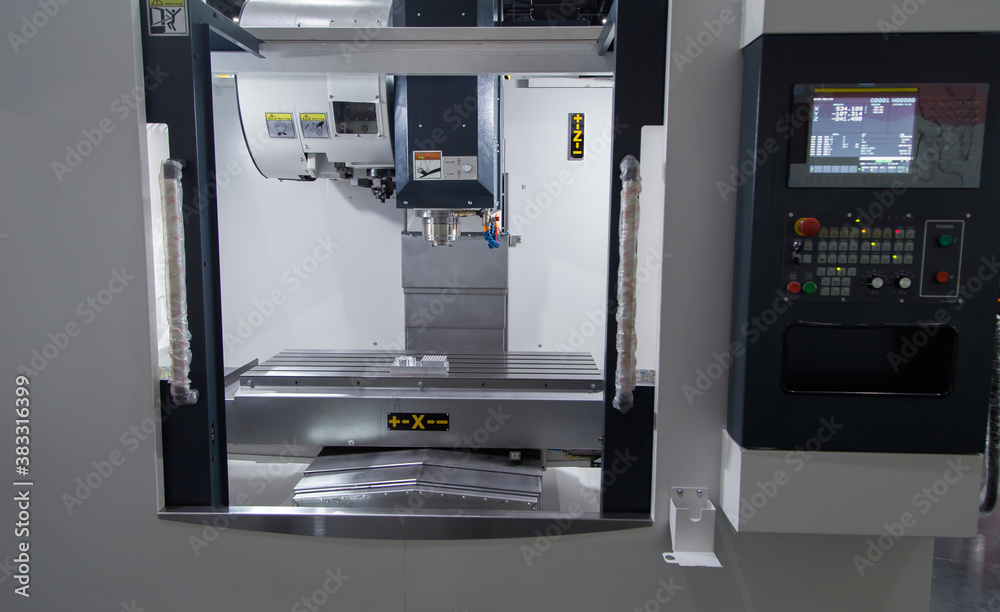

| CNCフライス盤 |

コンピューター制御により、自動で高精度な加工が可能。複雑な形状や大量生産において、精度と効率を両立できる。 |

| ベッド型フライス盤 |

床に固定された作業台に大きな部品を固定し、主に重作業に適している。部品が大きく重い場合でも安定して加工できる。 |

フライス加工機の特徴と用途

- 立型フライス盤

立型フライス盤は、垂直方向の加工に強く、特に平面加工や穴あけ加工に広く使われます。コンパクトで使いやすいため、中小企業や教育機関で多く採用されています。

- 横型フライス盤

横型フライス盤は、長い材料や大きな部品の加工に向いています。溝加工やギア加工など、横方向の切削が得意で、重作業に対応できる点が特徴です。

- ユニバーサルフライス盤

ユニバーサルフライス盤は、どんな角度にも対応できる柔軟性があり、複雑な形状の部品加工に適しています。万能型で、プロトタイプ製造や少量生産に役立ちます。

- CNCフライス盤

CNCフライス盤は、コンピュータープログラムで制御され、非常に高い精度とスピードで加工を行います。大量生産や複雑な形状を加工する際には欠かせない機械です。

- ベッド型フライス盤

ベッド型フライス盤は、固定されたベッドに大きな部品を載せて加工するタイプで、特に大規模な産業用途で使用されます。重作業に適しており、安定した加工を実現します。

フルバックカットに適したフライス盤

特に高精度を要する材料や硬い素材の加工には、

CNCフライス盤が最適です。CNCフライス盤は、コンピューター制御により複雑な加工を自動で行えるため、フルバックカットのような特殊な切削方法にも対応しやすいです。また、

ユニバーサルフライス盤も多様な角度での加工が可能なため、複雑な形状を持つ部品のフルバックカット加工にも向いています。

フライス加工の安全な取り扱い

フライス加工において、フルバックカットは重要な技術の一つです。これは、切削工具が材料の反対側へ完全に進む加工方法であり、効率的かつ正確な加工を可能にします。この方法の利点は、加工時間の削減と表面品質の向上にあります。たとえば、複雑な形状や細かいディテールを持つ部品の加工にフルバックカットを用いると、仕上がりが滑らかで、加工後の追加処理が少なくて済むため、全体の生産効率が向上します。

日本の製造業では、フルバックカットを活用することで、高い生産性と品質維持が可能になります。例えば、自動車産業や電子機器の部品製造では、精度が求められるため、フルバックカットのような精密加工技術が不可欠です。これにより、競争力のある製品を市場に提供することができるのです。

結論として、フルバックカットは、効率的かつ高品質なフライス加工を実現するための重要な方法です。この技術を理解し、適切に利用することで、製造業者は生産性を高め、競争力を向上させることができます。

フルバックカット基礎知識

フルバックカットの定義

フルバックカットとは、フライス加工において、切削工具が材料の全面にわたってカットを行う加工方法です。この手法は、加工効率が高く、一度に多くの材料を削除できるため、生産性を向上させるのに非常に有効です。例として、大きな平面を加工する際や、不要な部分を素早く除去する必要がある場合によく使用されます。フルバックカットを用いることで、加工時間の短縮はもちろん、切削工具の負担を減らし、工具の寿命を延ばすことが可能になります。この加工法は、精密な加工を必要とする部品製造においても、その精度と効率性から頻繁に活用されています。フルバックカットは、その効率性と汎用性から、日本を含む多くの国で広く採用されており、加工業界における重要な技術の一つとみなされています。

フルバックカットの適用範囲

フルバックカットは、フライス加工において効率的な加工方法の一つであり、特に硬い材料を加工する際にその有効性が発揮されます。この方法は、工具の負荷を分散させることで、加工時間の短縮と工具寿命の延長を可能にします。例えば、金属加工業界では、フルバックカットを採用することで、硬質合金やステンレス鋼などの硬い材料を効率良く削り取ることが可能です。具体的には、工具の切削エッジが材料の全面に対して働きかけるのではなく、一部のみを削り取ることで、切削抵抗を大幅に低減させることができます。この方法により、加工精度の向上とともに、加工にかかる力も減少するため、設備への負担軽減にもつながります。結論として、フルバックカットは、特に硬い材料を扱う場合において、加工効率と工具寿命の両方を向上させる有効な方法であり、その適用は幅広い業界に渡っています。

フルバックカットと通常のカットの比較

フルバックカットは、フライス加工における効率的で精密な加工方法であり、従来のカット方法と比較して多くの利点があります。以下に、フルバックカットと通常のカットの特徴を比較します。

フルバックカットと通常カットの比較

| 項目 |

フルバックカット |

通常のカット |

| 加工効率 |

一度に多くの材料を削り取ることができ、加工時間が短縮可能 |

少しずつ材料を削り取るため、加工時間が長くなる |

| 切削抵抗 |

工具全幅で加工するため、切削抵抗が比較的小さくなる |

材料に対して直接的に圧力がかかり、切削抵抗が大きくなる |

| 工具の寿命 |

切削負荷が分散されるため、工具の摩耗が少なく、寿命が延びる |

刃先に負荷が集中するため、工具の摩耗が早まる |

| 精度 |

精密な加工が可能で、特に硬い材料や複雑な形状の部品に有効 |

基本的な精度はあるが、フルバックカットに比べて精密性に劣る |

| 適用用途 |

大量の材料を取り除く粗加工や複雑な形状の加工に向いている |

一般的な加工、特に仕上げ加工に向いている |

| 加工負担 |

負担が分散され、機械や工具にかかる力が軽減される |

集中的な負荷がかかり、機械や工具に高い負担がかかる |

フルバックカットの特長

- 効率性の向上

フルバックカットは、刃の全幅を使用して大量の材料を一度に削り取ることができるため、加工時間を大幅に短縮します。これは特に金型の粗加工や、大量の材料を取り除く必要がある場合に非常に効果的です。

- 工具の寿命延長

切削抵抗が抑えられ、刃の摩耗が少ないため、工具の寿命が延びます。結果として、コストの削減にも繋がります。

- 高精度な加工

フルバックカットは、特に硬い材料や複雑な形状を持つ部品の加工において高い精度を発揮します。

通常のカットの特長

- 安定した加工

少しずつ材料を削り取るため、特に仕上げ加工に向いており、表面の仕上がりが安定します。

- 広い適用範囲

様々な部品や材料に対応できるため、日常的な加工作業に広く使用されています。

フライスを使った効率的な溝加工手順

溝加工の計画

フライス加工において、効率的な加工方法として注目を集めているのがフルバックカットです。フルバックカットは、加工物に対して切削工具がフルカット状態で入り、切削の負荷を均等に分散させることで、加工時間の短縮と工具の寿命延長に大きく貢献します。この方法は、特に日本の製造業での採用が進んでおり、その効率性から多くの企業に支持されています。

例として、自動車部品の製造において、フルバックカットを用いることで、従来の半分以下の時間で精密な部品を加工できることが実証されています。また、切削工具の磨耗が少ないため、工具交換の頻度が減り、生産コストの削減にも繋がっています。

結論として、フルバックカットは、加工時間の短縮とコスト削減、工具寿命の向上という三つの大きな利点を持っています。これらの理由から、フルバックカットは日本の製造現場でますます重要な加工方法となっており、効率的な製造プロセスを求めるすべての企業において検討されるべき技術です。

適切な工具の選定

フルバックカットという用語は、フライス加工の分野でよく耳にするものですが、その効率的な加工方法について具体的に理解している方は少ないかもしれません。簡単に言うと、フルバックカットとは、加工物の反対側へフライスカッターが移動する際、カッターの刃が材料を削らないようにする加工方法です。この方法の大きな利点は、加工時間の短縮と工具の摩耗を減らせることにあります。

たとえば、通常のフライス加工では、カッターが材料の一方向にしか削らないため、カッターを戻す時間が無駄になりがちです。しかし、フルバックカットを利用すると、カッターが戻る際にも材料を削ることができるため、加工時間を大幅に削減することが可能になります。加えて、カッターの刃が常に材料に接触しているわけではないため、摩耗も少なくなります。

日本国内での製造業界では、効率化とコスト削減が常に求められています。フルバックカットのような効率的な加工方法は、製造現場での生産性向上に大きく寄与することでしょう。この方法を導入することで、少ない時間とコストで高品質な製品を生産できる可能性が広がります。

結論として、フルバックカットは、時間とコストの節約、工具の耐久性の向上に寄与する加工方法として注目されています。これからも製造業でのさらなる効率化のために、このような技術の理解と導入が進むことが期待されます。

加工パラメータの設定

フルバックカットは、フライス加工において非常に重要な技術であり、効率的な加工方法を理解する上で欠かせない要素です。この方式は、切削抵抗を低減させることで、工具の摩耗を減少させ、加工時間を短縮することが可能になります。具体的には、フルバックカットは工具が材料の一部を削り取る際、切削深さを最大限に利用する方法です。これにより、一度の加工でより多くの材料を除去でき、全体の加工効率が向上します。

日本における製造業では、この技術を用いることで、コスト削減や生産性の向上に大きく寄与しています。例えば、自動車や電子機器の部品製造において、フルバックカットは部品の精度を保ちつつ、生産効率を高めるために不可欠な技術となっています。さらに、工具の摩耗が少ないため、長期的に見ても設備投資のコスト削減に繋がります。

結論として、フルバックカットは、高い生産性と低いコストを両立させるための効率的なフライス加工方法です。この技術をマスターすることで、製造業における競争力を高めることができるでしょう。

フライス加工におけるフルバックカットの手順

| 工程 |

内容 |

| 加工前の準備 |

材料と工具の適切なセットアップ、カッターの選定 |

| 切削開始 |

フルバックカットを用いて、カッターが材料を切削開始 |

| カッターの動作 |

カッターが材料の反対側に完全に抜けるまで切削 |

| 加工の進行 |

カッターが切削面をスムーズに移動し、切削抵抗を減らしながら効率的に材料を加工 |

| 溝加工の仕上げ |

カッターが完全に抜けた後、仕上げ加工を行うことで高品質な切削面を実現 |

| フルバックカットの効果 |

加工時間の短縮、切削抵抗の軽減、工具の摩耗軽減 |

| 適用範囲 |

材料の種類を問わず、多様なフライス加工に適用可能 |

| 利用可能な製造業界 |

幅広い製造業界での利用が見込まれる |

フルバックカットのメリットと応用

フルバックカットは、溝加工において非常に効果的な方法であり、従来の加工方法に比べて切削抵抗が少なく、工具の摩耗を減らすことができます。これにより、高品質な仕上がりと加工時間の短縮が期待でき、特に長い溝加工において大きな利点をもたらします。この技術は、材料の種類を問わず、様々な加工に対応できるため、多様な製造現場で効率化を図る手段として広く応用されるでしょう。

正面フライスの基礎

正面フライスとは

フルバックカットとは、フライス加工の効率的な方法の一つであり、特に金属加工においてその効果を発揮します。この技術は、工具の背面を使用して材料を削る方法で、加工時間の短縮や、工具寿命の延長に寄与します。その理由は、フルバックカットが材料と接触する面積を減少させ、切削抵抗を下げるためです。例えば、一般的なエンドミル加工においては、工具の刃先が材料を削る際に大きな負荷がかかりますが、フルバックカットを採用することで、その負荷を軽減し、よりスムーズな加工を実現します。また、この方法は、難削材の加工や複雑な形状の加工にも有劈であり、加工精度の向上が期待できます。結論として、フルバックカットは、加工効率と品質の双方を向上させる重要な技術であり、金属加工分野での利用拡大が見込まれます。

正面フライスの種類と特性

| フライスの種類 |

特性 |

| スクエアエンドミル |

鋭角のエッジで平面加工や溝加工に使用。高精度な仕上げに適している |

| ボールエンドミル |

曲面加工や3D形状の仕上げに利用。滑らかな仕上がりが得られる |

| ラジアスエンドミル |

角にR(ラジアス)をつけた工具。工具寿命が長く、衝撃を軽減できる |

| フェイスミル |

広い面積の平面加工に特化。効率的に広範囲を加工する際に使用 |

| チップ交換式エンドミル |

チップを交換できるタイプで、工具コストの削減に寄与 |

| テーパーエンドミル |

テーパー角度を持つ工具で、角度のついた形状やポケット加工に適用 |

| フライカッター |

深い溝や溝幅の広い加工に使用。刃数が少なく、粗加工に適している |

フライス加工におけるフルバックカットの応用

フルバックカットは、特に剛性が求められる加工や精度が必要とされる航空宇宙・自動車産業において有効な技術です。工具が材料と均等に接触することで、滑らかな仕上がりが得られ、工具の摩耗も抑えられます。これにより、生産性の向上と高品質な加工が可能になり、製品の精度を求める分野でその効果が発揮されます。

正面フライスの利点と応用

| 利点 |

内容 |

| 加工時間の短縮 |

材料を効率よく削ることで、全体の加工時間を削減 |

| 工具の摩耗低減 |

切削抵抗が小さく、摩耗を抑えることで工具寿命が延びる |

| 滑らかな仕上がり |

高精度な仕上げが可能で、表面の滑らかさを確保 |

| 熱発生の抑制 |

切削時の熱が少なく、材料の変形や精度低下を防ぐ |

| 大量生産への適用 |

大量生産時に特に有効で、コスト削減と効率化に貢献 |

| 高精度な部品製造 |

自動車や航空機などの精密部品製造に適している |

| 多様な素材への対応 |

金属からプラスチックまで、幅広い材料に対応可能 |

フルバックカットを活用した正面フライスの応用

正面フライス加工は、表面を広範囲にわたって削る作業に最適であり、フルバックカットの効率的な技術を組み合わせることで、さらに加工の質が向上します。特に自動車や航空機の部品製造では、高精度で高品質な仕上がりが求められ、同時にコスト削減が不可欠です。この加工方法は、これらの要求を満たし、製造現場における生産性を向上させるための重要な技術として利用されています。

肩削りフライス加工の解説

肩削りフライス加工の概要

フルバックカットは、フライス加工の工程において高い効率性と精度を誇る手法の一つです。この加工方法の主な目的は、一度の通過で材料の背面を削り取ることにより、作業時間を大幅に短縮することです。具体的な例としては、複雑な形状の金属部品や大量生産が必要な製品の加工において、フルバックカットを用いることで、生産効率が大幅に向上します。フライス加工におけるフルバックカットの導入は、製品の品質を維持しつつ生産コストを削減する有効な手段であると言えます。

この加工方法は、特に金属加工業界において重要な位置を占めています。日本の製造現場では、厳しい品質基準に対応するために、効率的かつ高精度な加工技術が常に求められています。フルバックカットは、こうした要求に応えるための技術の一つとして、その有用性が認められています。

総じて、フルバックカットは、生産効率と製品品質の向上を実現することで、現代の製造業において不可欠な加工方法であると言えます。この技術の進化と共に、さらに多くの産業での採用が期待されています。

肩削りフライス加工の手順

| 工程 |

内容 |

| 準備 |

材料と工具をセットアップ。肩削りフライス加工に適したカッターを選定 |

| カッターの設定 |

カッターの回転方向と材料の送り方向を確認。フルバックカットの条件を整える |

| 加工開始 |

カッターが材料の背面を削りながら加工を開始。材料を一度に多く取り除く |

| 加工の進行 |

カッターが材料の全面を削ることで、均一な仕上がりを確保しながら加工を続ける |

| 切削抵抗の管理 |

切削抵抗を減少させるために、加工条件や送り速度を調整し、加工機の負担を軽減する |

| 仕上げ加工 |

加工後の表面をチェックし、必要に応じて追加の仕上げ加工を行う |

| 終了 |

完了した加工物の品質を確認し、次の工程に進む |

フルバックカットによる肩削りフライス加工の利点

フルバックカットを使用した肩削りフライス加工は、特に効率的で高品質な仕上がりを提供します。この方法では、カッターが材料の背面を削ることで一度に多くの材料を取り除き、加工時間の短縮を実現します。具体的には、従来の方法に比べて加工時間を最大20%短縮できるケースもあります。さらに、切削抵抗を減少させることで加工機の負担を軽減し、工具の寿命を延ばす効果もあります。精密な部品製造においても、フルバックカットの技術は非常に効果的であり、製造業者にとって生産性向上とコスト削減の鍵となります。

肩削りフライスのコツ

フライス加工では、精度と効率を追求するために多彩な技法が用いられますが、その中でもフルバックカットは特に効率的な加工方法の一つです。フルバックカットとは、工具の切れ刃を加工面に対して完全に背面に向けて切削する技術で、主に肩削り加工において威力を発揮します。この方法の最大の利点は、切削抵抗を軽減し、加工面の品質を高めることにあります。

たとえば、従来の加工方法では、加工面に微細な傷が残ることがありましたが、フルバックカットを用いることで、これらの傷を大幅に減少させることができます。日本の製造業では、自動車部品や電子機器の部品加工において、この技術が活用されています。これらの精密部品では、微細な表面加工が品質に直結するため、フルバックカットのような高精度な加工技術は非常に重要です。

さらに、フルバックカットは、工具の摩耗を減少させる効果もあります。工具寿命の延長は、製造コストの削減に直結するため、経済的なメリットも大きいのです。結論として、フルバックカットは、高品質な加工面を実現し、加工コストを削減する有効な手段として、日本の製造業界で広く採用されています。この技術によって、製品の品質向上と生産効率の向上が図られているのです。

ダウンカットとアップカットの違い

ダウンカットとは

フルバックカットは、フライス加工の中で効率的な加工方法の一つです。この技術は、加工面に対してカッターが後ろ向き(つまり、加工進行方向の反対側)に材料を削る方法を指し、特に硬い材料を加工する際にその効果を発揮します。フルバックカットを利用する主な理由は、加工時の振動を減少させることで、加工面の仕上がりを向上させ、工具の寿命を延ばすことができるからです。

例えば、金属加工業界では、フルバックカットが硬質材料の精密加工に頻繁に採用されています。この方法では、切削抵抗が減るため、より滑らかな表面が得られ、後加工の必要性が低減します。また、工具の摩耗も少なくなり、結果的に生産効率が向上します。

フルバックカットは、加工品質の向上および生産性の向上に寄与するため、幅広い加工現場でその価値が認められています。特に、精度と効率が求められる日本の製造業界では、この技術の適用が一層拡大していることが見込まれます。このように、フルバックカットは、効率的かつ高品質な加工を実現するための重要な手法であると結論付けることができます。

アップカットとは

フライス加工において、フルバックカットは効率的な加工方法のひとつとされています。この方法は、工具の進行方向と切削力が同じ方向になることで、材料をスムーズに削り取ることが可能です。この技法の最大の利点は、加工速度の向上と工具の負荷軽減にあります。たとえば、一般的な加工法に比べて、フルバックカットを使用することで加工時間を短縮できる上、工具の摩耗も少なくなります。これは、製造業でのコスト削減と生産性向上に直結します。日本の製造現場では、精密な部品を効率良く加工するために、フルバックカットが重宝されています。自動車産業や電子部品製造など、多岐にわたる分野でこの技術は活用されており、その効果は広く認められています。結論として、フルバックカットは、加工効率を高め、生産性を向上させる重要な技術であることがわかります。

ダウンカットとアップカットのメリットとデメリット

| 手法 |

メリット |

デメリット |

| ダウンカット |

– 仕上がりの面精度が高い

– カッターが材料に優しく作用する

– 精密部品の加工に適している |

– 切りくずが加工面に残りやすい

– 切削抵抗が大きく、加工機の負担が増す可能性がある |

| アップカット |

– 切りくずの排出がスムーズ

– 加工効率が向上

– 加工速度が速い

– 材料の引き込みが少ない |

– 仕上がり面に不均一感が出る可能性がある

– 工具に対する負担が大きく、摩耗が早い可能性がある |

ダウンカットとアップカットの選び方

- ダウンカット:

- 適用例: 複雑な形状や細かいディテールが必要な精密部品

- メリット: 高い面精度、細部まで美しい仕上がり

- デメリット: 切りくずの排出が困難で、加工機への負担が大きい

- アップカット:

- 適用例: 大量の切りくずを効率的に排出する必要がある場合や高速加工が求められる場合

- メリット: スムーズな切りくず排出、効率的な加工、速い加工速度

- デメリット: 仕上がり面に不均一感が出ることがある、工具の摩耗が早い可能性

選択する手法は、部品の特性、求められる仕上がりの質、加工効率などを考慮して決定する必要があります。適切な手法を選ぶことで、効率的かつ高品質なフライス加工が可能になります。

ダウンカットとアップカットの使い分け

フライス加工において、フルバックカットは非常に効率的な加工方法の一つです。フルバックカットとは、工具の切削速度を最大に利用して、加工面に対して切削工具が後方へ移動する方法を指します。この方法の最大の特徴は、切りくずの排出がスムーズであることと、加工精度が向上することです。例えば、金属部品の加工や精密な部品製造において、フルバックカットは広く採用されています。この技術を利用することで、加工時間の短縮とコスト削減が実現可能になります。また、フルバックカットは、特に硬い素材や複雑な形状の加工において、その効果を発揮します。これらの理由から、フルバックカットは高効率な加工方法として、日本国内外で注目されているのです。結論として、フルバックカットは、切削効率の向上、加工精度の向上、コスト削減に寄与するため、多くの製造現場で選ばれている加工方法であると言えます。

フライス加工の手順

加工前の準備

フライス加工は、多様な材料を削って形を整えるための重要な手法です。特に、フルバックカットはその中でも効率的な加工方法の一つとして注目されています。この方法の利点は、加工時間の短縮と仕上がりの品質の向上にあります。例えば、フルバックカットを用いた場合、カッターが材料の表面を滑らかに削り取ることができ、一回の加工で理想的な形状に近づけることが可能です。これにより、従来の加工方法に比べて作業時間が大幅に削減できるだけでなく、仕上がりの精度も格段に向上します。日本における製造業では、このようなフルバックカットを活用することで、生産性の向上とコスト削減が可能になるため、多くの企業がこの技術を取り入れています。結論として、フルバックカットは効率的かつ高品質な加工を可能にする方法であり、その活用は加工業界における競争力の向上に寄与します。

加工プロセス

フルバックカットは、フライス加工の中で特に効率的な方法の一つとして注目されています。この技術は、特に材料を無駄なく使い、加工時間を短縮しようとする際に有効です。フルバックカットを用いることで、一回の加工で深い切り込みが可能となり、結果として加工時間が大幅に削減されます。

例えば、ある部品を加工する際、従来の方法では複数回にわたって少しずつ材料を削る必要がありました。しかし、フルバックカットを用いることで、より少ない回数で同じ深さを切り込むことが可能になります。これは特に大量生産を行う際にその効果を発揮し、生産効率の向上に寄与します。

また、フルバックカットは、切削抵抗を減らし、工具の摩耗を抑える効果もあります。これにより、工具の交換頻度が低下し、コスト削減にも繋がるのです。日本の製造業では、このようにしてコスト削済みと効率化を図ることが非常に重要であり、フルバックカットの技術はその一助となっています。

結論として、フルバックカットは材料の節約、加工時間の短縮、工具の耐久性の向上という点で、非常に効率的なフライス加工方法です。製造業でコスト削減と生産性向上を目指す企業にとって、この技術の積極的な採用が推奨されます。

加工後の仕上げ

フルバックカットは、フライス加工の効率的な方法の一つであり、この技術をマスターすることで、精度の高い加工が可能になります。フライス加工は、切削工具の回転運動と工作機械の直線運動を組み合わせて、金属などの材料から所望の形状を削り取る加工方法です。フルバックカットの利点は、特に切削ロードの均等分配にあります。これにより、工具の摩耗を減少させるだけでなく、加工面の品質を向上させることができるのです。

日本では、精密な加工が要求される分野でフルバックカットが活用されています。例えば、自動車産業や電子部品の製造では、部品の寸法精度や表面の滑らかさが非常に重要です。フルバックカットを用いることで、これらの要求に応える高品質な加工が可能になります。また、加工時間の短縮も期待できるため、生産効率の向上にも寄与します。

結論として、フルバックカットは、加工品質を高め、生産効率を向上させる効率的なフライス加工方法です。この技術を取り入れることで、日本の製造業はさらに競争力を高めることができるでしょう。フルバックカットをマスターすることは、精密加工を求めるあらゆる分野において、大きなメリットをもたらすと言えます。

エンドミルを用いたフライス加工

エンドミルの種類と特徴

| エンドミルの種類 |

特徴 |

| ストレートエンドミル |

– 平面の加工に適している

– 刃先が直線的で、均一な仕上がりが得られる |

| ボールエンドミル |

– 曲面や複雑な形状の加工に適している

– 刃先が球状で、滑らかな仕上がりが得られる |

| シンカーエンドミル |

– 深い溝の加工に適している

– 長い刃を持ち、深い切削が可能 |

| チタンコーティングエンドミル |

– 高硬度材料に対応

– 刃先が耐摩耗性に優れ、長寿命 |

| ダブルエンドミル |

– 2つの切削刃を持ち、効率的な加工が可能

– 刃が両端にあり、交換が容易 |

| ラジアスエンドミル |

– エッジに半径を持ち、曲面加工に適している

– 刃先が丸く、曲面の滑らかな仕上がりが得られる |

フルバックカットとエンドミルの関係

フルバックカットは、フライス加工における効率的な加工方法であり、エンドミルの選択がその効果に大きく影響します。特に以下の点が重要です:

- ストレートエンドミル: 平面加工や一般的な切削に最適で、フルバックカットによる均一な切削が可能です。

- ボールエンドミル: 複雑な形状や曲面の加工に適しており、フルバックカットを用いることで滑らかな仕上がりを実現できます。

- チタンコーティングエンドミル: 高硬度の材料に対して、フルバックカットの効果を最大限に引き出し、工具の耐久性を向上させることができます。

フルバックカットは、切削工具が材料に対して均等に負荷を分散することで、工具の寿命を延ばし、加工時間を短縮します。エンドミルの選択により、この技術の効果を最大限に引き出すことが可能です。各エンドミルの特徴を理解し、適切に選定することで、より高品質な加工が実現できます。

エンドミルを用いた効率的な側面加工

フルバックカットは、フライス加工の中でも特に効率的な側面加工の方法の一つです。この技術は、工作物の側面を高速で精密に削ることができるため、製造業で広く採用されています。フルバックカットでは、カッターが工作物の表面に完全に接触する瞭間を作り出し、これによって一度に大量の材料を取り除くことが可能になります。この方法の主な利点は、作業時間の短縮と高い仕上がり品質です。

例えば、自動車部品や航空機の部品製造において、フルバックカットを用いることで、部品の加工時間を大幅に削減しつつ、必要な精度と仕上げを達成できます。また、フルバックカットは、エンドミルの耐久性を高めることにも寄与し、長期的なコスト削減にも繋がります。

この加工法の成功は、適切な切削条件の選定と、エンドミルの品質に大きく依存します。日本では、精密加工技術が高く評価され、フルバックカットを活用した効率的な加工方法が多くの製造現場で実践されています。その結果、製品の品質向上と生産効率の向上が実現しています。

総じて、フルバックカットは、その効率性と精度から、多くの製造分野で重視される加工技術です。この方法を適切に活用することで、製品の品質と生産性の両方を高めることができると結論付けられます。

側面加工の課題と対策

フルバックカットは、フライス加工において非常に効率的な加工方法の一つです。この技術を使用することで、加工時間の短縮や仕上がりの品質向上が期待できます。では、フルバックカットがなぜ効率的なのか、理由と具体的な例を交えて解説します。

フルバックカットの最大の特徴は、ワークピースの加工を一回の通過で完了させることが可能な点にあります。一般的にフライス加工では、加工面を整えるために複数回のカットが必要になることが多いですが、フルバックカットではその必要がありません。例えば、複雑な形状を持つ部品を加工する際、従来の方法では数回にわたるカットが必要になりますが、フルバックカットを利用することで、加工回数を大幅に削減できるのです。

加えて、フルバックカットは加工精度が非常に高いという利点もあります。加工回数が少ないほど、ワークピースへの負担が軽減されるため、最終的な製品の精度が向上するのです。日本での製造業では、特に精密部品の製造において、この加工精度の高さが求められます。たとえば、自動車や電子機器の部品製造では、微細な誤差も許されないため、フルバックカットのような高精度加工技術が重宝されています。

結論として、フルバックカットは時間とコストの節約、および製品品質の向上という点で、非常に効率的なフライス加工方法です。これらの理由から、日本を含む多くの国でこの技術が積極的に採用されています。特に品質が重視される製造業界においては、フルバックカットのような技術が今後もさらに発展し、広く利用されることが期待されます。

正面フライスの使い方

正面フライスの切込み角とは

フライス加工において、フルバックカットは高効率な加工方法の一つとして知られています。これは、工具の全刃長を使用して材料を切削する方法であり、特に大量の材料を短時間で除去する必要がある場合に有効です。この方法の利点は、加工時間の短縮と工具寿命の延長にあります。なぜなら、工具が均等に摩耗することで、一部に過度の負荷がかかるのを防ぐからです。

日本の製造業では、このフルバックカットは、大型の金属部品の加工や、効率的な生産が求められる自動車産業において特に重宝されています。例えば、自動車のエンジンブロックやトランスミッションケースなど、大きな切削量が必要な部品の加工に用いられます。これらの部品は、その大きさと加工の複雑さから、フルバックカットを利用することで大幅に生産効率を向上させることができます。

結論として、フルバックカットは、加工時間の短縮と工具の均等な摩耗による寿命延長という二重の利点を提供します。日本の製造業においては、この技術が大量生産と高品質の両立を可能にし、国際競争力を高めていることは間遼ない事実です。

切削条件の最適化

フルバックカットとは、フライス加工において非常に効率的な加工方法の一つです。この技術の最大の利点は、加工時間の短縮と工具の耐用年数の延長にあります。フルバックカットは、特に硬い材料や複雑な形状の加工において、その効果を発揮します。

具体的には、フルバックカットは切削工具のエンドミルが材料に対して斜めに進入し、切削面全体に均等な荷重を分配することにより、工具の摩耗を減少させます。例えば、航空宇宙産業におけるタイタニウム合金や、自動車産業における高硬度鋼の加工において、この方法が頻灁に用いられています。

さらに、フルバックカットを適用することで、仕上げ表面の質も向上します。これは、均一な切削荷重が加工面の微細な欠陥を減少させるためです。日本における製造業者は、この技術を活用して、高品質な製品を効率的に生産しています。

結論として、フルバックカットは、加工時間の短縮、工具寿命の延長、そして仕上げ表面の質の向上という、製造業における三大要素を高める重要な技術です。特に、日本のような高度な技術を要求される市場では、この加工方法の理解と適用が、競争力の源泉となります。

正面フライスの応用例

フルバックカットは、フライス加工の中でも特に効率的な方法の一つとして注目されています。これは、材料の切り込み深さを最大限に活用し、加工時間を短縮する技術です。その理由として、フルバックカットは、回転する工具の背面を用いて素材を削ることで、一般的な加工方法に比べて、より速い速度で材料を除去できるからです。

日本の製造業では、特に小ロット多品種の製品を効率良く生産するために、この技術が重宝されています。例えば、複雑な形状の金属部品や精密機械のコンポーネントを製造する際、フルバックカットを利用することで加工時間を大幅に削減できます。これにより、生産コストの低減はもちろん、短納期での顧客ニーズに応えることが可能になります。

要するに、フルバックカットは、加工時間の短縮と効率性の向上を可能にする重要な技術です。その効果的な活用によって、日本の製造業は、より競争力のある製品を市場に提供できるようになるでしょう。

加工技術コラム:鉄×フライス加工製作所

加工技術の基礎知識

フルバックカットは、フライス加工の中でも特に効率的な方法の一つです。フライス加工とは、回転する工具を使用して材料から不要な部分を削り取る加工技術のこと。フルバックカットはこの方法を応用し、特に加工時間の短縮と仕上がりの精度向上を図る技術です。

この加工方法の最大の利点は、材料を一度に大きく削り取れることにあります。従来のフライス加工では、工具の直径や切削速度の限界があり、一度に削り取る量に制限がありました。しかし、フルバックカットでは、工具を材料の背面から挿入し、一気に大きな幅で材料を削り取ることが可能になります。この方法により、加工時間を大幅に短疮すると共に、仕上がりも滑らかになるため、効率と品質の両面で優れた結果を期待できます。

日本における製造業では、この技術が特に注目されています。例えば、自動車部品や電子機器の製造において、部品の精度や生産効率は極めて重要です。フルバックカットの採用により、これらの要求を満たしつつ、生産コストの削減にも寄与しています。

結論として、フルバックカットは、加工時間の短縮と高い加工精度を実現することで、製造業における生産性向上に大きく貢献しています。この技術により、より多くの製品を、より高品質で、そしてより効率的に生産することが可能となり、日本の製造業の競争力を高める上で、重要な役割を果たしているのです。

フライス加工の工夫とテクニック

フルバックカットの利点と応用

フライス加工におけるフルバックカットは、以下のような利点があります:

| 要素 |

詳細内容 |

| 加工時間の短縮 |

– フルバックカットでは、工具が材料の一方向だけでなく、戻りも加工するため、往復動作で効率的に材料を削れる。これにより加工時間が短縮される。 |

| 工具寿命の延長 |

– 往復動作により、工具の摩耗が均等に分配されるため、工具の寿命が延びる。特に硬い材料や複雑な形状の加工に有効。 |

| 精密な仕上がり |

– 精密な部品製造において、フルバックカットは高精度な仕上がりを実現し、製品品質を維持しながら生産効率を向上させる。 |

フルバックカットの適用例

- 自動車産業: 高精度な部品製造において、フルバックカットが採用され、精密な仕上がりが求められる部品の加工に貢献します。

- 電子機器産業: 高精度な加工が必要な部品に対して、フルバックカットが生産効率を向上させ、品質を保つのに役立っています。

鉄材料へのフライス加工のポイント

フライス加工は、鉄材料を含む多種多様な素材に対して精密な形状や表面加工を施すために使用される加工技術です。特にフルバックカットは、その効率的な加工方法として注目されています。この方法の鍵は、カッターが素材の表面を滑らかに削り取ることで、一度に深い切削を可能にすることにあります。例えば、従来の加工法に比べてフルバックカットを使用することで、加工時間を大幅に短縮でき、加工精度も向上します。さらに、工具の摩耗を抑えることができるため、コスト削減にも繋がります。このようにフルバックカットは、その高い効率性と経済性から、日本国内外の多くの製造現場で採用されています。フライス加工の技術を理解し、適切にフルバックカットを活用することで、製品の品質向上と製造コストの削渽を実現できるのです。

まとめ

フライス加工における効率的な加工方法として、フルバックカットについて解説します。フルバックカットは素材の裏面まで加工することで、加工効率を高めることが可能です。適切な切削条件や工具の選定が重要です。フルバックカットを行うことで余剰素材を最小限に抑え、素早く精密な加工を行うことができます。これにより生産性を向上させることができます。