「フライス加工のビビリ問題」解決策まとめ

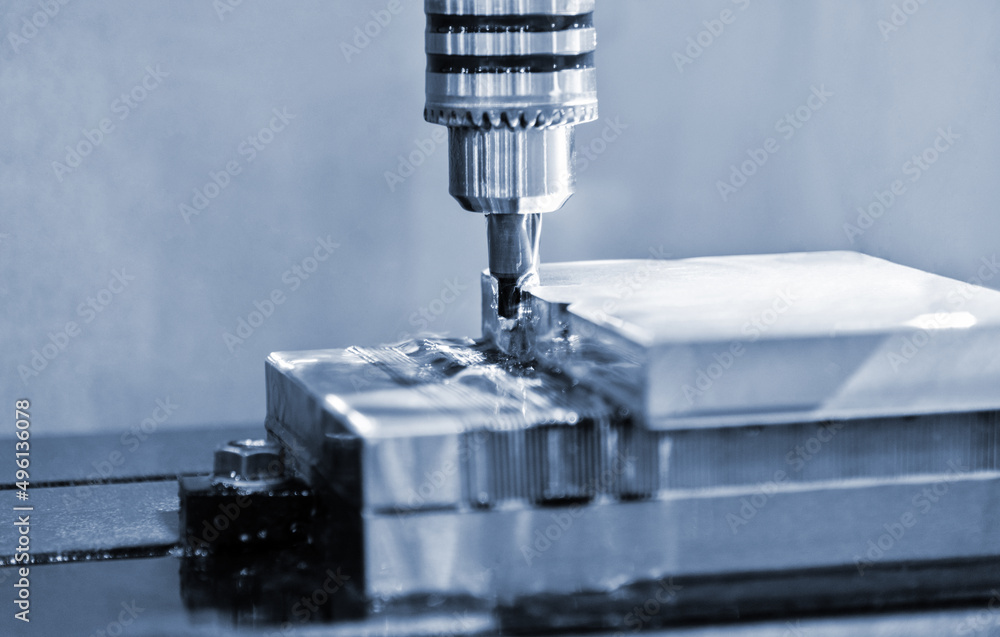

フライス加工を行う際、材料がビビリや歪むといった問題に遭遇したことはありませんか?そんな悩みを解決すべく、この記事では「フライス加工のビビリ問題」について詳しく解説します。

フライス加工は金属加工の中でも重要な技術の一つであり、その正確性は品質に直結します。しかし、ビビリや歪みが生じると、作業効率が低下し、製品の精度にも影響を及ぼす可能性があります。

本記事では、フライス加工におけるビビリの原因や解決策、対処方法などをまとめてご紹介します。フライス加工を行う際には必見の内容となっておりますので、ぜひ最後までご覧ください。

フライス加工におけるビビりの基本

ビビりとは何か?:基本的な定義

フライス加工におけるビビリ問題は、加工精度や仕上がり表面の品質低下を招く主要な原因の一つであり、解決策の見つけが極めて重要です。ビビリは、工具や加工物が不要な振動を起こすことで発生し、これが原因で加工面に細かな筋が入ったり、加工精度が落ちたりします。ビビリ問題の解決策としては、まず、加工条件の見直しが挙げられます。加工速度、送り速度、カットの深さを最適化することで、ビビリを抑制することが可能です。また、工具の選択も重要で、より剛性の高い工具を使用することでビビリを低減させることができます。さらに、工具の保持方法を見直し、工具の固定をより確実に行うことも有効な手段です。日本では、特に精密加工を要する産業において、このビビリ問題の解決に向けた取り組みが活発に行われています。具体例としては、航空宇宙産業や自動車産業での部品加工が挙げられます。これらの産業では、加工の精度が直接製品の性能に影響を与えるため、ビビリを抑制するための技術開発が進められています。結論として、フライス加工におけるビビリ問題は、加工条件の最適化、適切な工具の選択、そして工具の正確な保持方法によって大幅に減少させることができます。これらの対策を講じることで、加工精度の向上と製品品質の安定が期待できます。

フライス加工におけるビビりの特徴

フライス加工におけるビビリ問題は、加工品質に大きく影響を与える要因の一つです。ビビりとは、加工中に発生する不規則な振動のことで、これが原因で加工面に細かい溝や荒れが生じ、製品の精度が低下します。しかし、この問題にはいくつかの解決策が存在します。

まず、ビビりの主な原因は、工具や工作物の固定が不十分であることや、使用している刃の数が多すぎたり少なかったりすることにあります。このため、適切な固定方法を見直したり、工具の刃数を調整することが対策として挙げられます。特に、加工物をしっかりと固定することや適切な刃数を選択することで、振動を大幅に減少させることができます。

具体的な例として、フライス加工で使用する工具の刃の数を減らすことで、ビビりを抑えるケースがあります。また、加工物を固定する際には、クランプの使用位置を工夫することも有効です。これらの対策を講じることで、ビビリによる加工面の荒れを防ぎ、製品の品質を向上させることが可能です。

結論として、フライス加工におけるビビリ問題は適切な対策を施すことで解決が可能です。工具の固定や選定、加工物の固定方法の見直しなど、具体的な対策を実施することにより、加工品質の向上が期待できます。

ビビりが加工品質に及ぼす影響

フライス加工におけるビビリ問題は、加工品質に大きな影響を及ぼします。ビビリとは、加工時に工具や工作物が不安定に振動することで、仕上がりの精度が低下したり、表面が荒れたりする現象です。この問題の解決策を見つけることは、製品の品質向上に不可欠です。ビビリを抑制する方法としては、工具の剛性を高める、適切な切削条件を選定する、工作機械の静的・動的剛性を改善するなどがあります。例えば、より剛性の高い工具を使用することで、振動を抑えることができます。また、切削速度や送り速度を調整することで、ビビリの発生を抑えることが可能です。これらの対策により、フライス加工のビビリ問題を解決し、加工品質を大きく向上させることができます。

フライス加工ビビリの発生原因

切削条件の影響

フライス加工におけるビビリ問題は、加工の品質と生産性に大きな影響を及ぼします。この問題を解決する鍵は、適切な切削条件の選択にあります。ビビリは、加工中に発生する振動であり、これが原因で加工面に不要な筋が入ったり、精度が落ちることがあります。この問題を避けるためには、具体的には、切削速度、送り速度、カッターの選択などの条件を最適化することが重要です。例えば、低い切削速度ではビビリが起こりやすいですが、速度を適切に高めることで振動を減少させることができます。また、使用するカッターの種類によってもビビリの発生しやすさが変わりますので、加工材料に合わせて適切なカッターを選択することが大切です。このように切削条件を見直し、適切に設定することで、ビビリ問題は大幅に軽減されるため、加工の品質向上と生産性の向上が期待できます。

工具と材料の相性

フライス加工におけるビビリ問題は、精密な加工を妨げる大きな障害となります。しかし、適切な解決策を用いることで、この問題は克服可能です。ビビリの主な原因は、工具と材料の相性、加工条件、機械の剛性不足にあります。特に、工具と材料の相性を改善することが、ビビリを減少させる効果的な方法の一つです。

例えば、被加工材に適した切削工具を選択することが重要です。硬い材料を加工する場合は、切れ味の良い工具を用いることで、ビビリを軽減できます。また、工具の振動を抑える特殊なコーティングが施された工具を使用することも、一つの解決策です。さらに、加工速度や送り速度を適切に調整することで、ビビリを起こしにくい条件を見つけることができます。

結論として、フライス加工におけるビビリ問題は、工具と材料の選択、加工条件の最適化によって大きく改善することが可能です。これらの解決策を適切に適用することで、ビビリを軽減し、より高精度な加工結果を実現することができます。

機械の剛性とビビり

フライス加工でのビビリ問題は、多くの製造業者にとって頭を悩ます問題の一つです。しかし、正しいアプローチと技術を用いることで、この問題は解決可能です。ビビリは、加工時の不要な振動により発生し、加工品質の低下やツールの早期摩耗、さらには加工精度の悪化を引き起こします。原因としては、機械の剛性不足や不適切なツール選択、加工パラメータの誤りなどが挙げられます。

特に、機械の剛性が不足している場合には、ツールやワークピースの固定方法を見直し、可能な限り剛性を高める工夫が必要です。例えば、より短いツールを使用したり、ワークピースの支持方法を改善することで、ビビリを大幅に軽減させることができます。また、加工パラメータ(切削速度、送り速度、切り込み深さ)の最適化も重要です。これらのパラメータを適切に設定することで、不要な振動を抑え、より高品質で精度の高い加工が可能になります。

実際に、これらの対策を行った企業では、ビビリによる問題を大幅に軽減し、生産性の向上に成功しています。これらは、フライス加工でビビリの問題に直面している製造業者にとって、有効な解決策であることを示しています。

結論として、フライス加工のビビリ問題は、機械の剛性を高め、適切なツール選択と加工パラメータの最適化を行うことで解決可能です。これらの対策を講じることにより、製造業者は品質の高い製品を効率的に生産することができるようになります。

ワーク固定の問題点

フライス加工におけるビビリ問題は、製造業において品質向上とコスト削減の障壁となっています。この問題の主な原因は、加工時の振動であり、これが製品の精度に悪影響を及ぼします。解決策としては、まず適切な工具選択が挙げられます。高剛性の工具や振動に強い材質を選ぶことで、ビビリを大幅に減少させることができます。特に、日本においては、精密加工技術が高く評価されているため、工具の選択は非常に重要です。

次に、加工条件の最適化も効果的です。具体的には、切削速度や送り速度、切り込み量を調整することで、ビビリを抑制できます。日本の製造現場では、緻密な加工条件の調整により、高品質な製品製造が求められています。

また、工作機のメンテナンスも非常に重要です。定期的な機械メンテナンスを行い、振動の原因となる機械のずれや摩耗を防ぐことで、ビビリ問題の発生リスクを低減できます。

これらの解決策を総合することで、フライス加工のビビリ問題を軽減し、品質向上と生産性の向上に繋がります。日本の製造業界では、このような問題に対する意識が高く、継続的な改善努力が行われています。これらの取り組みにより、製品の品質はもちろん、製造業全体の競争力強化に寄与しています。

ビビリを抑えるためのポイント6選

正しい切削条件の選定

フライス加工でのビビリ問題の解決策には、正しい切削条件の選定が欠かせません。ビビリは加工精度や仕上がりの品質を大きく損ねるため、効果的に対策を講じる必要があります。切削条件には、切削速度、送り速度、切り込み量などがあり、これらを最適化することでビビリを抑制できます。

例えば、切削速度を適切に下げることで、工具と加工物の接触時間が長くなり、発生する振動を減らすことができます。また、送り速度の調整も重要です。送り速度を適切に設定することで、工具への負荷を均一にし、ビビリの原因となる不均衡な力のかかり方を防ぎます。さらに、切り込み量を少なくすることで、一度に削り取る材料の量を減らし、それに伴う振動も抑えられます。

実際に、これらの切削条件の最適化を行った事例では、ビビリ問題が大幅に改善されたとの報告があります。このように、切削条件を正しく選定し、適切に管理することは、フライス加工におけるビビリ問題を解決し、加工品質を向上させる上で非常に効果的です。

工具の選択と取り付け

フライス加工におけるビビリ問題は、加工精度や表面仕上げに悪影響を及ぼす重要な問題です。その解決策として、まず適切な工具の選択と取り付けが挙げられます。工具の種類や材質、形状を加工物の材質や形状に合わせて選択することが重要です。例えば、硬い材料を加工する際は、超硬合金製の工具が適していますし、複雑な形状を加工する場合は、形状が加工物に合った特殊な工具を選ぶ必要があります。

さらに、工具の取り付け方にも注意が必要です。工具がフライス盤に対して正確に取り付けられていないと、不均一な切削力が発生し、ビビリの原因となります。特に、工具の芯出しを正確に行うことがビビリを減少させる鍵です。具体的には、工具と工作物との間のズレを最小限に抑え、回転中のバランスを良好に保つ必要があります。

これらの対策により、フライス加工のビビリ問題を大幅に減少させることが可能です。工具の選択と取り付けに注意を払うことで、加工精度を向上させ、より高品質な製品を製造することができるのです。

振動抑制のための機械設定

フライス加工におけるビビリ問題の解決策は、効果的な機械設定から始まります。ビビリとは、加工時の不要な振動のことで、これが原因で製品の品質に悪影響を及ぼすことがあります。そのため、機械の振動を抑制することが非常に重要です。

まず、切削工具の選定が振動抑制には欠かせません。振動を引き起こしやすい条件下では、より剛性の高い工具を選ぶことが有効です。また、工具の振動を低減させるためには、工具の保持方法を見直すことも一つの解決策です。工具ホルダーやチャックの締め付けが不十分な場合、工具が不安定になり振動の原因となる場合があります。

具体的な例として、加工物との接触面積を増やすことで振動を減らすことが挙げられます。これは、切削条件の調整や、加工物をしっかりと固定することで実現できます。さらに、加工中に機械の振動状態をリアルタイムで監視し、必要に応じて設定を調整するシステムの導入も有効です。

結論として、フライス加工のビビリ問題の解決には、切削工具の選定、工具保持方法の見直し、加工条件の最適化が重要です。これらの対策を適切に行うことで、加工時の振動を大幅に抑制し、製品の品質を向上させることが可能になります。

ワークの固定方法の最適化

フライス加工におけるビビリ問題の解決策は、正しいワークの固定方法の最適化にあります。ビビリは加工中に発生する不要な振動であり、加工精度や表面品質に悪影響を及ぼす問題です。この問題を解決するためには、まず適切な固定具の選択が重要です。例えば、ワークの形状に応じて、平行ブロックやバイス、クランプなどが適切に使用されるべきです。特に複雑な形状のワークを加工する場合、カスタムメイドの治具を作成することで、固定の安定性を高めることが可能です。

また、ワークの固定位置もビビリを抑制する重要な要素です。加工力による変形や振動を最小限に抑えるためには、ワークを可能な限り加工点に近い位置で固定することが効果的です。例として、長いワークを加工する場合、複数点での固定やワークの支持を行うことで、ビビリを減少させることができます。

結論として、フライス加工におけるビビリ問題は、ワークの固定方法の最適化を通じて効果的に解決できます。適切な固定具の選択とワークの固定位置の考慮が、高品質な加工結果を実現する鍵です。これらの解決策を適用することで、ビビリによる問題を最小限に抑え、加工精度と品質の向上が期待できます。

クーラントの利用

フライス加工のビビリ問題に対する解決策の一つとして、クーラントの利用が挙げられます。ビビリ問題は、加工中に生じる振動により、加工面に不要な筋が入ったり、精度が低下する問題です。この問題の根本原因は、カッターやワークの振動にありますが、クーラントを適切に使用することで、振動を大幅に低減させることが可能です。

クーラントには、潤滑や冷却の役割があります。具体的には、加工面とカッターの間の摩擦を減少させることで、発生する熱を抑え、振動を低減させます。日本における製造現場では、高精度な加工が求められるため、クーラントの適切な利用は非常に重要とされています。例えば、自動車部品の加工では、微細な精度が要求されるため、ビビリ問題の防止にクーラントが積極的に使われています。

結論として、フライス加工におけるビビリ問題の解決策としてクーラントの利用は、加工精度の向上に寄与します。適切なクーラントの使用は、製造業における品質の保持に不可欠な要素であり、日本の製造現場ではその重要性が高く評価されています。

加工パスの工夫

フライス加工でのビビリ問題は製造業において頭を悩ます一大課題です。この問題を解決する鍵は、加工パスの工夫にあります。具体的には、加工パスを最適化することで、ビビリを引き起こす振動を最小限に抑えることが可能となります。例えば、不等分割・不等リードのエンドミルを使用することで、切削力の変動を軽減し、ビビリを抑制することができます。また、加工条件を見直し、低速で深い切り込みよりも高速で浅い切り込みを選択することも効果的です。これらの工夫を通じて、フライス加工の品質を向上させることができます。最適な加工パスの選択は、ビビリの問題を大幅に軽減させるための重要な手段です。

切削加工におけるビビリ対策方法

切削速度の調整

フライス加工時に起こるビビリ問題は、製品の品質を低下させる主要な原因の一つです。ビビリを解決するためには、まずその原因を理解することが重要です。ビビリは、フライス加工機の切削速度が不適切であることにより発生することが多いです。切削速度が適切でないと、加工中に機械が不安定になり、振動が発生しやすくなります。

具体的な解決策としては、加工物と刃物の材質に応じた切削速度の適切な設定が挙げられます。例えば、硬い材料を加工する場合は、速度を低く設定することでビビリを防ぐことができます。一方、柔らかい材料の場合は、速度を高く設定することで、よりスムーズな加工が可能になります。

また、機械の定期的なメンテナンスと精度のチェックもビビリ問題を解決する上で重要です。機械の部品が摩耗したり、歪んでいると、加工精度に影響し、ビビリの原因となるためです。

結論として、フライス加工のビビリ問題は適切な切削速度の設定、材質に合わせた加工方法の選択、そして機械の正確なメンテナンスにより、効果的に解決することができます。これらの対策によって、高品質な製品製造が可能となります。

フィード率と切り込み量の最適化

フライス加工におけるビビリ問題は加工品質を低下させる主要な要因の一つですが、この問題を解決する方法は幾つかあります。ビビリの発生は、フィード率や切り込み量の不適切な設定による場合が多いため、これらの設定を最適化することが鍵となります。

まず、フィード率を調整することで、工具と加工物の間の負荷を適切に分散させることができます。例えば、フィード率を高すぎず低すぎない範囲に設定することで、加工中に発生する振動を抑制し、ビビリを防ぐことが可能です。また、切り込み量の調整も同様に重要です。深い切り込みは、加工中に不要な負荷を工具にかけ、ビビリの原因となります。そのため、切り込み量を適切なレベルに保つことで、ビビリを防止しつつ効率的な加工を行うことができます。

具体的な例として、ある工場ではフィード率を微調整し、切り込み量を少し減らすことで、ビビリ問題を大幅に軽減することができました。この結果、加工品質が向上し、生産性も高まりました。

結論として、フィード率と切り込み量を最適化することは、フライス加工におけるビビリ問題を解決する効果的な手段です。適切な設定により、高品質な加工結果を得ることができるため、加工現場ではこれらの要素に注意を払うことが重要となります。

工具の振動を抑える技術

フライス加工におけるビビリ問題は、精密加工を行う上で大きな障壁となっています。ビビリは切削時の工具の振動が原因で発生し、これにより加工面の仕上がりの悪化や工具の寿命の低下を引き起こします。しかし、適切な解決策を用いることで、ビビリは効果的に抑制できます。

まず、工具の振動を抑えるための具体的な方法として、適切な切削条件の選定が挙げられます。例えば、切削速度や送り速度、切削深さの最適化がこれに該当します。次に、工具とワークの固定方法を見直し、固定の不安定さを解消することも重要です。さらに、切削工具自体の改善も有効な手段であり、特に振動吸収機能を備えた工具の使用が推奨されます。

これらの対策を講じることで、フライス加工におけるビビリ問題は大幅に軽減されます。特に振動吸収機能を備えた工具の使用は、加工精度の向上に直結し、加工面の品質向上や工具寿命の延長にも寄与します。結論として、ビビリ問題の解決には、切削条件の最適化、固定方法の見直し、そして振動吸収機能を備えた工具の使用が有効であると言えます。これらを総合的に実践することで、フライス加工の品質と効率を飛躍的に向上させることが可能です。

加工工程の見直し

フライス加工におけるビビリ問題は、製造業にとって大きな悩みの一つです。しかし、この問題は適切な対策を講じることで解決可能です。主な解決策として、工具の選択、切削条件の最適化、そして機械の状態の改善があります。例えば、より剛性の高い工具を選択することでビビリを抑えることができます。また、切削速度や送り速度を調整することで、ビビリの少ない加工が可能になります。機械自体のメンテナンスも重要で、定期的な点検と調整でビビリを引き起こす機械のぐらつきを防ぐことができます。これらの対策を総合的に行うことで、フライス加工のビビリ問題は大幅に改善されるでしょう。このように、問題に対する具体的な解決策を見つけ出し実行することが、製造現場の品質向上に繋がります。

マシニング加工でのビビリ抑制対策

マシニングセンターの適切な利用

フライス加工におけるビビリ問題は、多くの製造業者にとって深刻な課題です。しかし、この問題に対する適切な対策を講じることで、ビビリを大幅に減少させることが可能です。ビビリの主な原因は、工具と被加工材の間の振動にあります。これを解決するための具体的な方法には、適切な工具の選択、加工パラメータの最適化、そして切削液の使用があります。

例えば、工具の選択においては、被加工材に適した刃数や刃形を持つ工具を使用することが重要です。また、加工パラメータでは、切削速度や送り速度を調整することで、振動を抑制できます。切削液の使用によっても、切削時の振動を低減し、加工精度を向上させることができます。

これらの対策を総合的に行うことで、フライス加工のビビリ問題は効果的に解決することが可能です。ビビリを抑制することは、製品の品質向上に直結し、製造コストの削減にもつながります。したがって、各製造業者はこれらの対策を積極的に取り入れ、ビビリ問題に対処することが望ましいです。

高性能工具の選定と活用

フライス加工におけるビビリ問題の解決策としては、まず高性能工具の選定と活用が挙げられます。ビビリは加工時の不要な振動であり、これが原因で加工面に細かい波打つような痕が残ることがあります。この問題を防ぐためには、加工物と工具の相性を考え、最適な工具を選ぶことが重要です。たとえば、カッターの材質や形状、刃の数を加工物や加工条件に応じて選ぶことで、ビビリを大幅に減少させることができます。また、振動を抑えるための工具ホルダーの使用や、加工パスの最適化も効果的です。特に日本では、精密加工技術が高く評価されており、高性能工具の利用がより一層重要視されています。このような選定と活用によって、ビビリ問題を解決し、加工品質を向上させることが可能です。最終的に、高性能工具の適切な選定と活用は、フライス加工の品質を決定づける重要な要素であると言えます。

プログラミングによるビビリ管理

フライス加工におけるビビリ問題は多くの製造業者にとって頭痛の種となっています。その解決策は、適切な工具選択、加工条件の最適化、そして振動を抑える技術の応用にあります。まず、ビビリの主な原因は、加工中に生じる不均一な力によるものです。これを軽減するためには、切削工具の選択が重要です。たとえば、刃の数が多い工具を選ぶことで、切削負荷を均等に分散させ、ビビリを抑制することが可能です。

加工条件の最適化もまた、ビビリを減少させる効果的な方法です。具体的には、回転数や送り速度を調整することで、加工時の振動を最小限に抑えることができます。また、工作機械の剛性を高めることや、被加工物をしっかりと固定することも、ビビリの抑制に寄与します。

さらに特定の例として、振動吸収材を使用することで、直接的に振動を減少させることができます。これらの材料は、加工中に発生する振動を吸収し、ビビリを効果的に抑制することが可能です。

最終的に、適切な工具の選択、加工条件の最適化、そして振動を抑える技術の応用によって、フライス加工のビビリ問題は大きく改善することができます。これらの対策を講じることで、製品の品質向上はもちろん、生産効率の向上にも寄与することが期待されます。

音響機器を用いたビビリ検出

フライス加工において、ビビリ問題は加工精度や表面仕上げに影響を与える重要な課題です。解決策として、特に日本では音響機器を用いたビビリ検出技術が有効であると考えられています。この技術は、フライス加工中に生じる音を分析し、ビビリの発生を即座に検出することができます。例えば、音響センサーを機械に取り付け、加工時の振動や異常音を監視することで、ビビリ発生の初期段階で対応可能になります。この方法は、加工精度の向上だけでなく、工具の磨耗を減らし、生産性を向上させる効果も期待できます。結論として、音響機器を用いたビビリ検出は、フライス加工のビビリ問題を効果的に解決するための有望な技術であり、精密加工が求められる日本の製造業界において、ますますその重要性を増しています。

機械加工におけるビビリ回避・軽減のための総合的なアプローチ

加工条件の継続的な改善

フライス加工におけるビビリ問題は、加工品質に大きく影響を及ぼし、その解決策の模索は製造業での重要な課題です。この問題の主な原因は、加工時の不適切な設定や工具の振動にあります。例として、切削速度の不適切な設定や、工具の摩耗が挙げられます。これらは加工面に不必要な振動を生じさせ、結果としてビビリを引き起こします。

対策としては、まず加工条件の見直しが効果的です。切削速度、送り速度、切削深さなどを最適化することで、ビビリを最小限に抑えることができます。さらに、工具の品質も重要な要素です。高品質な工具を使用することで、振動の発生を減少させることが可能です。

具体例として、ある製造業者はフライス加工のビビリ問題に直面していましたが、加工条件の見直しと高品質な工具への変更により、問題を大幅に改善することができました。これにより、加工品質が向上し、製品の信頼性が高まりました。

結論として、フライス加工におけるビビリ問題は、適切な加工条件の設定と高品質な工具の使用によって、効果的に解決することができます。これにより、製造業での品質向上と生産性の向上が期待できます。

保守と定期的な機械点検

フライス加工のビビリ問題は、精密な加工を行う上で大きな障害となります。しかし、適切な保守と定期的な機械点検を行うことで、この問題は大幅に軽減されることが可能です。ビビリの主な原因は、機械の振動や切削工具の不適切な取り付け、使用される材料の不均一性にあります。これらを解決するためには、まず機械の定期的な点検と必要に応じた部品の交換が欠かせません。特に、切削工具の固定具が緩んでいないか、適切な位置にあるかを確認することが重要です。

また、高品質な切削工具を使用することもビビリを減少させる効果的な方法です。例えば、より精密な加工が可能な超硬材料の工具や、振動を抑える設計の特殊な工具を選ぶことが挙げられます。これらの工具は、ビビリを引き起こす要因を最小限に抑えることができます。

さらに、加工する材料の固定方法にも注意が必要です。不適切な固定は、材料の動きや振動を引き起こし、結果的にビビリを悪化させる可能性があります。材料を固定する際は、適切な圧力を均等にかけることが重要です。

結論として、フライス加工のビビリ問題は適切な保守と定期的な機械点検、高品質な工具の使用、そして材料の正確な固定によって大幅に軽減することが可能です。これらの対策を実施することで、ビビリによる加工精度の低下を防ぎ、生産性を向上させることができます。

オペレーターの技術向上

フライス加工におけるビビリ問題の解決策は、主にオペレーターの技術向上に焦点を当てることが重要です。ビビリとは、加工時に工具やワークピースが不安定に振動することを指し、加工精度や表面仕上げに悪影響を及ぼします。この問題を解決するためには、まず、オペレーターが適切なカッティング条件の選定や、工具の選択、さらには工具の取り付け方を理解することが不可欠です。

具体的な例として、ビビリを抑制するためには、回転数や送り速度の最適化、適切な工具の選択が挙げられます。また、工具の固定不良や不適切なクランプ方法もビビリの原因となるため、これらの基本的な操作を正確に行うことが重要です。たとえば、切削抵抗が大きい場合には、より剛性の高い工具を選択する、または切削条件を見直すことで、ビビリを軽減できることが実例によって確認されています。

これらの対策を通じて、オペレーターの技術向上が促進され、フライス加工時のビビリ問題を解決することが可能となります。最終的には、これらの技術の習得と適用により、加工精度の向上と生産効率の向上が期待されます。

先進技術の導入と利用

フライス加工においてビビリ問題は、精度や仕上がりの質に大きく影響を与えるため、解決策の検討は非常に重要です。この問題の主な原因は、加工中の振動にあります。具体的には、不適切な工具の選択、不適切な切削条件、機械の剛性不足が挙げられます。これらの原因を解決するためには、適切な切削工具の選択、切削条件の最適化、機械の改良や補強が効果的です。

例えば、切削工具では、ビビリ防止のために特に設計されたものを選ぶことが重要です。また、切削速度や送り速度、切削深さなどの条件を適切に設定することで、ビビリを抑制することが可能になります。さらに、機械そのものの剛性を高める改良や、適切な固定具の使用も有効です。

日本では、このような解決策が幅広く採用されています。特に、高度なテクノロジーを駆使した切削工具の開発や、加工条件の精密な管理により、フライス加工のビビリ問題を大幅に軽減しています。その結果、製品の品質向上や生産効率の向上に寄与しています。

まとめると、フライス加工のビビリ問題は適切な工具の選択、切削条件の最適化、機械の改良によって解決可能です。日本ではこれらの解決策の導入により、ビビリ問題の大幅な低減に成功しており、これが製品の品質向上につながっています。

まとめ

フライス加工におけるビビリ問題は、切削加工中に原料が振動し、加工面に悪影響を与えることがあります。これを解決するためには、適切な工具や素材を選択し、適切な切削条件を設定することが重要です。また、適切な切削速度や刃先形状を選ぶことも重要です。これによって、フライス加工中のビビリ問題を解決し、高品質な加工面を得ることができます。