フライス加工時のビビりを防ぐ!有効なテクニックとは?

フライス加工を行う際、部品や材料がビビってしまう問題に遭遇したことはありませんか?そのような状況にうまく対処するための効果的なテクニックを知りたいと思いませんか?本記事では、フライス加工時のビビりを防ぐための有益なテクニックについて解説します。

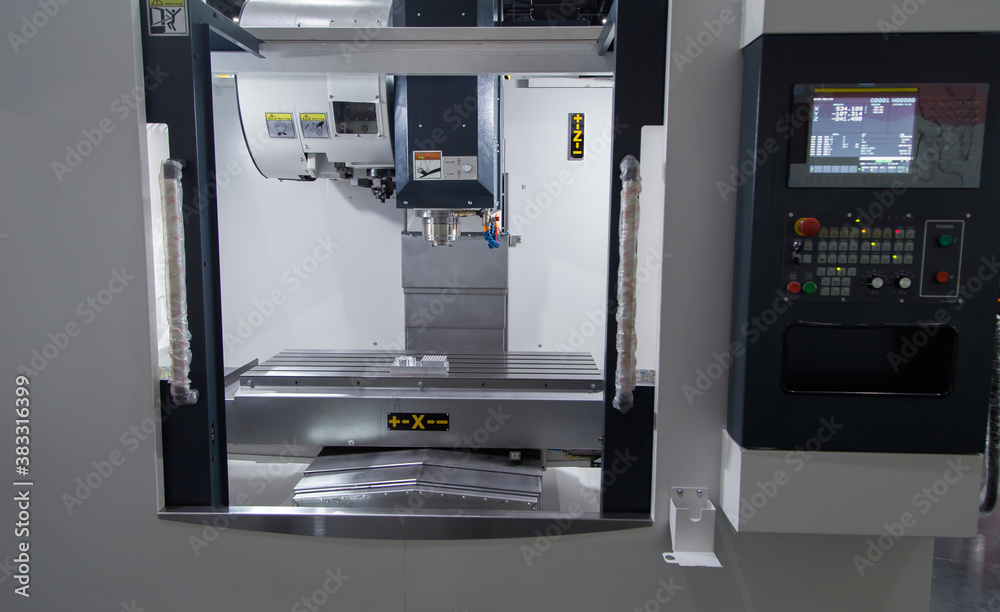

フライス加工は、精密な加工技術の一つであり、部品に対して高い精度を求められる作業です。しかし、ビビリが発生するとその精度が損なわれ、作業効率や品質に影響を与える可能性があります。そこで、適切なテクニックを使いこなすことが重要となります。

この記事では、フライス加工時にビビる原因やその対策、効果的なテクニックについて詳しく紹介していきます。フライス加工に携わるすべての方々に役立つ情報を提供し、作業現場での問題解決に役立つ知識を提供します。ビビリを防ぐための専門的なアドバイスをお探しの方は、ぜひご一読ください。

フライス加工時のビビリとは

ビビリの定義

フライス加工時のビビりは、加工品質の低下や工具の寿命に影響を与える問題です。しかし、適切なテクニックを用いることで、この問題を防ぐことが可能です。その一つが、加工条件の最適化です。ビビりは、工具と加工物の間で生じる振動によって起こりますが、切削速度や送り速度、切り込み量を適切に設定することで振動を抑制できます。例えば、切り込み量を減らし、送り速度を上げることで、加工時の安定性を向上させることが報告されています。

また、工具の選定も重要です。振動に強い工具を選ぶことで、ビビりを減少させることができます。特に、工具の剛性が高いものや、振動を吸収する設計のものを選ぶことが推奨されます。

さらに、加工物をしっかりと固定することも重要です。不安定な固定は、振動の原因となり得ますので、適切な治具を用いることで、加工精度を保ちながらビビりを防ぐことができます。

このように、加工条件の最適化、適切な工具の選定、そして加工物の固定方法に注意を払うことで、フライス加工時のビビりを効果的に防止することが可能です。これらの対策を講じることにより、加工品質の向上と工具寿命の延長につながります。

ビビリが加工品質に与える影響

フライス加工時のビビリは、加工品質に悪影響を及ぼす主要な問題の一つです。このビビリを防ぐことで、加工精度の向上と生産性の向上が期待できます。ビビリを抑制する有务なテクニックがいくつかあり、その中でも特に効果的なのが、適切な切削条件の選定、工具の適正な取り付け、そして加工振動を抑えるための工具の選択です。

たとえば、切削速度、送り速度、切削深さなどの条件を最適化することで、ビビリを大幅に減少させることができます。また、工具はしっかりと取り付け、不要な振動を引き起こさないようにすることが重要です。さらに、振動を吸収する能力に優れた工具の使用も、ビビリ防止に効果的です。

これらのテクニックを適切に組み合わせることで、フライス加工時のビビリ問題を大きく軽減し、より高品質な加工品の製造につながります。したがって、ビビリを防ぐことは、加工品質の向上だけでなく、生産効率の向上にも直結するため、非常に重要です。これらの対策をしっかりと講じることで、フライス加工の品質と効率を同時に向上させることが可能になります。

ビビリ発生の原因

フライス加工時のビビりは、作業の効率や製品品質に大きく影響を及ぼします。しかし、適切なテクニックを用いることで、この問題は大幅に軽減されることが可能です。ビビりの主な要因は、工具と加工材料の間の振動です。これを防ぐための一つの有効な方法は、工具の回転速度や送り速度を最適化することです。例えば、回転速度を上げすぎるとビビりが発生しやすくなりますが、適切な速度に設定することで振動を抑えることができます。

また、フライス加工におけるビビりを減少させるもう一つのテクニックは、適切な工具の選択です。例えば、加工材料に応じて、刃の数や形状が異なるフライスを使用することが挙げられます。硬い材料を加工する場合は、刃の数が少なく、切りくずの排出が良いフライスを選ぶことが有効です。

さらに、クーラントの使用もビビりを軽減するのに役立ちます。適切なクーラントを使用することで、加工中の温度上昇を抑え、工具と加工材料の摩擦を減少させることができます。これにより、ビビりが起きにくい環境を作り出せます。

結論として、フライス加工時のビビりを防ぐためには、回転速度や送り速度の最適化、適切な工具の選択、クーラントの使用など、複数の対策を組み合わせることが重要です。これらのテクニックを適切に用いることで、効率的かつ高品質な加工が可能になります。

ビビリ発生のメカニズム

切削抵抗とビビリの関係

フライス加工時におけるビビリは、品質の低下や工具の寿命に影響を与える重要な問題です。しかし、適切な技術を用いることで、このビビリを防ぐことが可能です。ビビリの主な原因は、切削抵抗による振動です。この振動は、加工面の仕上がりに悪影響を及ぼし、精度を落とす原因となります。そのため、切削抵抗を減少させることが、ビビリを防ぐための鍵となります。

具体的なテクニックとしては、工具の選択、切削条件の最適化、そして工具の保持方法の改善が挙げられます。たとえば、刃先の形状が工具ごとに異なるため、加工する材料に最適な工具を選択することが重要です。また、送り速度や回転数などの切削条件を材料や加工内容に合わせて最適化することで、振動を抑制できます。さらに、工具の保持方法を見直すことで、工具の振れを最小限に抑え、より高精度な加工を実現することが可能です。

これらのテクニックを適切に組み合わせることで、フライス加工時のビビリを効果的に防ぐことができます。結論として、ビビリの問題を解決するためには、切削抵抗を減少させるための具体的な対策を講じることが不可欠です。これにより、加工品質の向上、工具寿命の延長、そして生産性の向上が期待できます。

振動の伝播とビビリ

フライス加工でのビビりは、加工精度や表面仕上げに悪影響を及ぼし、生産性を大幅に低下させる可能性があります。この問題を解決するためには、ビビりの原因を理解し、適切な対策を講じることが重要です。ビビりは、加工中に発生する振動が原因であり、これは刃の切り込み量、工具の材質、加工速度など多くの要因によって引き起こされます。特に、不適切な工具の選定やセットアップはビビりを引き起こす主要な要因となり得ます。

日本では、フライス加工のビビリを防ぐために、いくつか有効なテクニックが採用されています。例えば、適切な工具と切削条件の選定が挙げられます。硬い材料を加工する際は、より硬い工具を用いること、また、振動を抑制するために工具のオーバーハングを最小限に保つことが推奨されます。さらに、低い切り込み量や加工速度を選択することにより、ビビりの発生を抑えることが可能です。

具体的な例として、多くの日本の製造業者は、加工時のビビりを減少させるために振動吸収材を工具に追加しています。これにより、工具と加工材の間の振動が減り、より高品質な加工が実現できます。また、加工プロセスの監視を強化し、発生する振動をリアルタイムで把握することで、ビビりを即座に検出し対処することが可能になります。

結論として、フライス加工時のビビりを防ぐためには、適切な工具と加工条件の選定、振動吸収材の使用、加工プロセスの監視という三つのテクニックが非常に効果的です。これらの対策を適切に講じることにより、製造業者は加工精度と生産性を向上させ、結果として製品の品質を高めることができます。

加工条件とビビリの相関

フライス加工におけるビビりは、工具の振動によって加工面に不規則な跡が残ることを指し、精度や仕上がりの低下を招きます。これを防ぐためには、適切な加工条件の選定が非常に重要です。例えば、カッターの回転数や送り速度、カットの深さを適切に設定することがビビりを最小限に抑える鍵となります。さらに、工具や工作物の固定方法にも注意を払い、できる限り剛性を高めることが望ましいです。特に、日本の製造業では、精密な部品加工が求められる場合が多いため、これらのテクニックの適用は不可欠です。また、使用する工具の質や、工具の摩耗度合いもビビりに大きく影響するため、定期的な点検や交換が推奨されます。ビビりを防ぐこれらのテクニックを適用することで、フライス加工の品質向上につながり、結果的に製品の競争力の向上にも繋がります。

フライス加工におけるビビリ削減方法

正しい工具選択

フライス加工時のビビりは精度や仕上がりの悪化を招く大きな問題です。しかし、適切なテクニックを用いることで、このビビりを防ぐことが可能です。主な解決策は、工具選択と工具の取り付け方にあります。

まず、フライス加工に最適な工具を選択することが重要です。高品質でバランスの取れた工具を使用すると、ビビりを大幅に減少させることができます。特に、振動を吸収する機能を持つ工具を選ぶと良いでしょう。

次に、工具の取り付け方もビビり防止に欠かせません。正しく、しっかりと工具を固定しないと、加工中に生じる振動が増大し、ビビりの原因となります。工具と機械の接続部分がしっかりと固定されていることを確認しましょう。

例として、ある工場ではフライス加工時にビビりが頻繁に発生していましたが、振動を吸収する特性を持つ工具に変更し、加えて、工具の取り付け精度を高めることで、ビビりを効果的に防ぐことに成功しました。このように、正しい工具の選択と取り付け方を実践することで、フライス加工時のビビりを防ぐことができるのです。

結論として、フライス加工時のビビりは適切な工具選択とその取り付け方によって防ぐことが可能です。これにより、加工精度の向上と仕上がり品質の向上が期待できます。

加工パラメータの最適化

フライス加工時に生じるビビりは、加工品質の低下を招く原因の一つです。この問題を解決する有効なテクニックは、加工パラメータの最適化にあります。ビビりは、不適切な切削条件によって加工中に生じる振動で、これにより仕上がりが悪くなったり、工具の寿命が短くなったりします。特に、フライス加工ではカッターの回転速度、送り速度、切削深さが重要な要因です。

例として、高い回転速度で加工することは、ビビりを減少させることにつながる場合がありますが、材料や加工する形状によっては逆効果になることもあります。従って、材料ごとの特性を考慮した上で、回転速度や送り速度を調整する必要があります。また、切削深さを浅くすることで、切削抵抗を減少させ、ビビりを防ぐ効果が期待できます。

最終的には、フライス加工時のビビりを防ぐためには、加工パラメータを最適化することが重要です。加工条件の細かい調整を行うことで、加工品質の向上はもちろん、工具の寿命を延ばすことにも繋がります。実際の加工作業において、これらのテクニックを活用することで、より高品質な製品の製造が可能になります。

切削液の使用とその効果

フライス加工時におけるビビりは、加工精度や表面仕上げに悪影響を及ぼすため、防止策を講じることが重要です。ビビりを抑制する有効なテクニックの一つが、切削液の適切な使用です。切削液は、切削部位の摩擦を減少させ、加工物と工具の温度上昇を抑える役割を果たします。これにより、ビビりの原因となる振動を低減させることが可能になります。例えば、日本における高精度な加工を要求される部品製造では、切削液の種類や供給方法に特に注意が払われます。水溶性の切削液は、冷却効果が高くビビりを抑えるのに効果的です。また、切削液をノズルから直接切削部に供給することで、より局所的に冷却し、ビビりを防止することができます。このように、切削液の適切な使用は、フライス加工時のビビりを防ぐための有効な手段の一つといえます。従って、加工精度の向上と効率的な生産を実現するためには、切削液の選択と管理に注意を払うべきです。

切削加工におけるビビリの対策

機械のメンテナンスと調整

フライス加工時のビビリを防ぐためには、機械のメンテナンスと調整が非常に重要です。ビビリとは、加工時に発生する不要な振動のことであり、これが原因で加工面に不具合が生じることがあります。しかし、適切な対策を講じることで、この問題を効果的に解決することが可能です。

まず、ビビリの主な原因は、機械の調整不足や消耗品の摩耗にあります。したがって、定期的なメンテナンスと、切削工具や固定具の適切な選択が重要となります。例えば、切削工具が適切なものでない場合や、すでに摩耗している場合は、ビビリの原因となりやすいです。また、工具の固定が不十分である場合も、振動を発生させ、ビビリを招くことになります。

具体的な対策としては、切削工具の選択に注意を払うことが挙げられます。加工材料に合った工具を選ぶこと、工具の摩耗を定期的にチェックすることが大切です。また、工具の固定方法を見直し、不必要な振動を最小限に抑えるための工夫も効果的です。さらに、機械自体のメンテナンスを怠らず、定期的な点検や調整を行うことで、ビビリを防ぐことができます。

結論として、フライス加工時のビビリは、適切な機械のメンテナンスと調整、そして工具の選択と固定方法の見直しによって、効果的に防ぐことが可能です。これらの対策を講じることで、加工品質の向上と生産効率の向上が期待できます。

工具の取り付け精度

フライス加工時のビビりを防ぐ効果的なテクニックには、工具の取り付け精度の向上があります。ビビりは加工精度や表面仕上げに悪影響を及ぼし、製品品質の低下を招くため、その防止策は非常に重要です。具体的には、工具とホルダーの接触面の汚れを徹底的に除去し、工具の取り付け精度を高めることが挙げられます。例えば、クランプ力が均等になるように注意する、またはバランスの良いツールホルダーを使用する等が効果的です。これにより、工具のぶれが最小限に抑えられ、ビビりを減少させることができます。結論として、フライス加工時のビビりを防ぐためには、工具の取り付け精度を高めることが有効なテクニックであり、これを実践することで加工品質の向上が期待できます。

切削条件の調整

フライス加工時のビビり問題を解決するためには、正しい切削条件の調整が非常に重要です。ビビりとは、フライス加工時に工具や加工物が不必要に振動することで、精度の低下や仕上がりの悪化、工具寿命の短縮につながる現象のことです。この問題を防ぐためには、まず適切な切削速度の選択が必要です。切削速度が速すぎるとビビりが発生しやすく、遅すぎると加工時間が不経済になります。次に、工具の選択も重要です。加工材料に合った工具を使用することで、ビビりを大幅に減少させることができます。具体例としては、硬い材料を加工する際には、刃先が鋭く、耐久性のある工具を選ぶことが挙げられます。さらに、工具の固定方法や加工物の固定方法の工夫もビビりを減少させるための有効な手段です。適切な方法で固定することで、不要な振動を防ぎ、加工精度を向上させることが可能です。このように、切削条件の適切な調整により、フライス加工時のビビり問題は有効に防ぐことができます。

機械加工で生じるビビリを抑えるためのポイント6選

ツールホルダーとクランプの安定性

フライス加工時のビビりを防ぐためには、ツールホルダーとクランプの安定性が非常に重要です。ビビりは精度の低下や表面仕上げの悪化を引き起こし、最悪の場合は工具の破損にも繋がります。これを防ぐための有効なテクニックとして、まずツールホルダーとクランプの選定が挙げられます。使用するツールホルダーは、加工対象物に合わせた適切なタイプを選び、クランプはしっかりと固定することが重要です。

具体的には、振動を抑えるために、できるだけ工具の突き出し長さを短くすることや、加工条件を最適化することが挙げられます。例えば、柔らかい材料を加工する場合は、高速回転・低送りで加工するとビビりが発生しにくいです。また、硬い材料を加工する場合には、低速回転・高送りで加工することで、ビビりを軽減できます。

これらのテクニックを用いることで、フライス加工時のビビりは効果的に防ぐことができます。しっかりとしたツールホルダーとクランプの選定、そして加工条件の最適化を心がけることで、高品質な加工が実現されます。

切削速度の影響

フライス加工時のビビりは、加工品質に大きな影響を与える問題のひとつです。ビビりを防ぐためには、いくつか有効なテクニックがあります。まず、切削速度の適正化が挙げられます。切削速度が適切でないと、ビビりの原因となりやすいです。例えば、速すぎると加工中に工具が不安定になり、遅すぎると材料への負担が増えてしまいます。実際に、ある研究では、特定の材料と加工条件において、最適な切削速度を見つけ出し、ビビりを軽減した事例が報告されています。加えて、工具の振動を抑える特殊な工具ホルダーの使用も有効です。これらのテクニックを適切に組み合わせることで、フライス加工時のビビりを大きく減少させることが可能です。したがって、切削速度の適正化と振動抑制手段の適用は、ビビり問題を解決するための鍵となります。

進行方向とビビリ

フライス加工時に発生するビビリは、加工精度や仕上がり表面の品質を著しく低下させる問題です。効果的な対策を講じることで、この問題を大幅に軽減することが可能です。ビビリを防ぐための一般的なテクニックには、適切な工具の選択、切削条件の最適化、そしてマシンの安定性の向上があります。例えば、切削工具はビビリに強いものを選び、切削速度や送り速度を適切に設定することが重要です。また、加工中の振動を抑えるために、工具のオーバーハングを最小限に抑えることも有効です。

さらに、フライス盤の剛性を上げることもビビリを防ぐ上で欠かせません。強固なマシンセットアップは、加工中の振動を抑制し、精度の高い加工を可能にします。日本においては、高い技術力を持つ多くのメーカーがこれらの問題への解決策を提供しており、具体的な対策製品や技術サポートが充実しています。

結論として、フライス加工時のビビリは適切なテクニックと工具、マシンの条件を整えることで効果的に防止することができます。これらのテクニックを活用することで、生産性と品質の両面での向上が期待できます。

工具の形状と材質

フライス加工でのビビリは、品質と効率に大きな影響を与える問題です。しかし、適切なテクニックを用いることで、この問題は軽減されます。フライス加工時のビビリを防ぐための有効な方法は、工具の形状と材質の選択です。適切な工具を選ぶことで、加工中の振動を大幅に減少させることができます。

特に、加工する材料に応じて、刃の数が多い工具や、振動吸収能力に優れた材質を選ぶことがポイントです。たとえば、アルミニウムなどの軟らかい材料を加工する場合には、刃の数が多い工具を使用すると、切削時のビビリを減らすことができます。また、硬い材料を加工する場合は、超硬質の工具材料や振動吸収性に優れた特殊材料を選ぶことが有効です。

さらに、工具の形状にも注目することが重要です。例えば、加工面に対して傾斜をつけることで、切削抵抗を減らし、ビビリを抑制することが可能です。このように、工具の形状と材質の適切な選択により、フライス加工時のビビリ問題を効果的に防ぐことができます。

最終的に、フライス加工でのビビリを防ぐためには、加工する材料や加工条件に合わせて、最適な工具の形状と材質を選ぶことが重要です。適切な選択を行うことで、加工品質の向上と生産効率の向上が期待できます。

ワークピースの固定方法

フライス加工中のビビリ問題は、精度や加工面の仕上がりに悪影響を与える可能性があります。しかし、適切な技術を用いることで、この問題を大幅に軽減することが可能です。ビビリを防ぐための一つの有効なテクニックは、ワークピースの固定方法を見直すことです。確実な固定は、加工時の振動を抑える上で極めて重要です。例えば、より広い面積でワークピースを支えることができる専用の治具を使用することや、加工力に応じてクランプの位置を調整することが有効です。また、ワークピースと機械の接触面を増やして摩擦を高めることで、より安定した加工が可能になります。このように、ワークピースの固定方法に注意を払うことで、フライス加工時のビビリを防ぎ、加工品質を向上させることができます。

振動減衰技術の活用

フライス加工時に発生するビビりは、加工品質の低下を招く主要な問題です。しかし、振動減衰技術の活用により、この問題を効果的に解決することが可能です。ビビりは、加工中の工具と加工物間の不規則な振動が原因で発生し、これが加工面の仕上がりに悪影響を及ぼします。特に、フライス加工はその精度が要求されるため、ビビりは大きな障害となります。

振動減衰技術は、ビビりを抑えるために特に有効です。例えば、ダイナミックバランスの取れた工具の使用や、加工条件(切削速度、送り速度、切り込み深さなど)の最適化が挙げられます。また、一部の高性能フライス機では、振動を感知して自動で加工条件を調整する機能を備えているものもあります。これらの技術を適用することで、ビビりを軽減し、加工品質を向上させることができます。

結論として、フライス加工時のビビり問題を解決する鍵は、振動減衰技術の活用にあります。具体的な技術の適用により、加工精度の向上と生産効率の向上が期待できます。これにより、フライス加工の品質と効率を同時に高めることが可能になります。

マシニング加工でのビビリを抑えるための対策方法

フライス盤の剛性向上

フライス加工時のビビリ問題は、その品質に大きく影響を及ぼす可能性がありますが、有効な対策を講じることで、この問題は大幅に軽減されます。ビビリの主な原因は、フライス盤の剛性不足や工具の振動です。これらを防ぐためには、まず、機械自体の剛性を向上させることが重要です。具体例としては、フライス盤の基礎を強化する、またはより剛性の高いフライス盤を使用することが挙げられます。さらに、カットの条件を最適化することも効果的です。例えば、工具の回転速度や送り速度を調整し、振動を最小限に抑えることが重要です。また、適切な工具の使用もビビリを防ぐ上で役立ちます。たとえば、より剛性の高い工具を選択する、またはビビリ防止用の特殊な工具を使用することが考えられます。これらの対策を講じることで、フライス加工時のビビリを効果的に防ぐことが可能になり、加工精度の向上につながります。結論として、フライス加工時のビビリは、適切な機械の選択、カット条件の調整、そして適切な工具の使用により、大幅に軽減することができるのです。

プログラミングとビビリ抑制

フライス加工時に生じるビビリは、加工品の品質に大きく影響を及ぼします。しかし、適切なテクニックを用いることで、このビビリを抑制することが可能です。ビビリの原因は、カッターやワークピースの不適切な固定、工具の摩耗、速度設定の誤りによるものが主です。こうしたビビリを防ぐためには、まず切削工具とワークピースの固定を適切に行い、工具の振動を最小限に抑えることが重要です。具体的な例としては、加工時の速度や送り速度を適切に設定する、切削工具を定期的に点検し、摩耗している場合は交換する等の方法があります。また、加工面積を均等に分散させることで、局所的な振動を避けることも有効です。これらのテクニックを適切に用いることで、フライス加工時のビビリを効果的に防ぐことができ、加工品の品質を向上させることが可能です。ビビリの抑制は、高品質な加工品を生産する上で不可欠な要素であり、精密な作業を求められる場合に特に重要となります。

フライス工具の選択と管理

フライス加工時のビビりを防ぐためには、適切なフライス工具の選択と管理が非常に重要です。ビビりとは、加工中に工具と加工物の間で生じる不規則な振動のことで、加工精度の低下や工具の早期損耗の原因となります。このビビりを防ぐためには、まず最適な工具の選択が必要です。たとえば、刃数が多い工具を使用することで、切削負荷を均等に分散させ、ビビりを抑制できます。また、加工物の材質や形状に応じて、工具の材質やコーティングを選ぶことも重要です。

次に、工具の適切な管理もビビりを防ぐ上で欠かせません。工具の摩耗や損傷はビビりの原因となるため、定期的な点検と適時の交換が必要です。さらに、工具の取り付け精度もビビりに大きな影響を与えます。工具が正確に装着されていないと、バランスが悪くなりビビりが発生しやすくなります。

このように、フライス加工時のビビりを防ぐには、適切な工具の選択と管理が非常に重要です。選択された工具が加工物の松質や形状に合っているか常に確認し、工具の摩耗や損傷にも注意を払い続けることで、高精度な加工を実現することができます。

加工を向上させるためのビビリの低減

加工工程の見直し

フライス加工時のビビリは、品質や効率に大きな影響を与えます。しかし、効果的なテクニックを用いれば、この問題を大幅に軽減することが可能です。まず、ビビリの主な原因は、加工中の振動です。これを抑えるためには、工具と加工品の固定をしっかりと行い、適切な切削条件を選定することが重要です。

特に、切削速度の調整はビビリを防ぐ上で効果的です。例えば、フライスの回転速度を適切に設定することが挙げられます。適切な速度で加工することにより、振動を抑え、ビビリを低減できます。また、使用する工具にも注意が必要です。切れ味の良い工具を使用することで、抵抗を減らし、ビビリを防ぐことができます。

さらに、加工工程の見直しも有効です。加工パスを最適化することにより、不必要な振動を排除し、効率良く加工を行うことが可能です。これらのテクニックを総合的に用いることで、フライス加工時のビビリを大幅に軽減することができます。結論として、適切な切削条件の選定、工具の選択、加工工程の見直しなど、具体的なテクニックを駆使することがフライス加工時のビビリを防ぐ鍵です。

予防保全と定期的な点検

フライス加工時に生じるビビりは、工作物の品質を下げる原因となりますが、適切なテクニックを用いれば予防することが可能です。まず、ビビりの主な原因は、工具と工作物の間の不適切な接触にあります。具体的には、切削速度の不適切な設定や、工具の摩耗、さらにはクランプ力の不足が挙げられます。

これを防ぐためには、まず最適な切削速度の選定が重要です。加工物の材質や硬さ、形状に応じて、切削速度を調整することで、ビビリを軽減できます。次に、工具の状態を常に最良に保ち、摩耗した工具は早期に交換することが肝要です。摩耗した工具は切削抵抗を増大させ、ビビりを引き起こしやすくなります。

また、加工物を固定する際のクランプ力も重要です。不十分なクランプ力は、加工中の振動や動きを招き、結果としてビビりの原因となります。加工物と機械を適切に固定し、安定した状態で加工を行うことが重要です。

これらのテクニックを適切に実施することで、フライス加工時のビビりは大幅に減少します。品質の良い加工物を効率的に生産するためには、これらの基本的な対策を理解し、実践することが不可欠です。まとめると、切削速度の適正化、工具の適切な管理、そして加工物の確実な固定が、フライス加工時のビビりを防ぐための鍵となります。

技術者の技量と知識

フライス加工時のビビりは、加工精度や表面仕上がりに悪影響を与えるため、防止することが非常に重要です。理由は、ビビりが発生すると、工具と加工物の間に不規則な振動が生じ、これが原因で加工面に微細な筋が入ったり、工具の摩耗が早まったりするからです。具体的に効果的なテクニックとしては、まず、工具の刃先の角度を最適化することが挙げられます。適切な刃先角度に設定することで、加工時の振動を抑制し、ビビりを防ぐことができます。次に、工具のオーバーハングをできるだけ短くすることも重要です。工具が長く突き出ていると振動が発生しやすくなるため、工具ホルダーにはなるべく深く装着することが推奨されます。また、加工パラメータ(切削速度、送り速度、切削深さ)の適切な調整もビビりを防止する上でキーポイントです。これらの技術を駆使することで、フライス加工時のビビりを大幅に軽減し、高品質な加工を実現することが可能です。結論として、ビビりの防止には、工具の選択と設定、加工方法の工夫、そして加工パラメータの最適化が不可欠であると言えます。これらのポイントを押さえることで、ビビりに悩まされることなく、効率よく正確なフライス加工を行うことができます。

まとめと応用

ビビリ防止のチェックリスト

フライス加工時のビビリを防ぐことは、高品質な製品を生産する上で非常に重要です。ビビリの主な原因は、加工中の振動にありますが、適切なテクニックを用いることで、この問題を効果的に解決することが可能です。まず、適切な切削条件を選択することが重要です。具体的には、切削速度、送り速度、切り込み深さを加工材料や刃物の材質に適した範囲で設定します。次に、工具と工作機械の剛性を高めることが挙げられます。これには、短い工具を使用する、工具ホルダーをしっかりと締めるといった対策があります。また、工作物の固定方法にも注意が必要です。不安定な固定は振動の原因となりますので、クランプやバイスでしっかりと固定することがポイントです。これらの対策を講じることで、フライス加工時のビビリを大幅に減少させることができます。結論として、適切な切削条件の選択、工具と工作機械の剛性の向上、そして工作物の安定した固定がビビリを防ぐ鍵となります。これらの対策を実践することで、品質の高い加工が可能になります。

事例紹介:ビビリ低減の成功事例

フライス加工でのビビリは、加工品質の低下を引き起こし、生産効率を著しく損なう問題です。しかし、適切な対策を講じることでこの問題は防げます。まず、ビビリの主な原因は、工具と加工物の間の不安定な振動にあります。これを防ぐために有効なテクニックがいくつか存在します。

例えば、工具の刃先や挿入角を適切に選択することで、切削抵抗を減少させ、ビビリを低減することができます。また、工具のオーバーハング長を短く保つことも重要です。工具が長すぎると振動が増幅しやすくなります。さらに、加工条件、特に切削速度や送り速度を最適化することもビビリを抑制するカギとなります。

日本の製造業では、これらのテクニックを活用することで、フライス加工時のビビリを効果的に防ぐことが実践されています。特に、振動を分析し、加工条件を細かく調整する高度な技術が求められる場合、専門家の知見が生かされています。

結論として、フライス加工時のビビリは適切なテクニックと知識をもってすれば防げる問題です。工具の選定、加工条件の最適化、そして振動の管理を徹底することにより、品質と生産効率の向上が期待できます。

今後の展望と新技術

フライス加工時のビビりを防ぐ方法には、実効的なテクニックが存在します。ビビりは切削時の不快な振動であり、加工品の品質に悪影響を及ぼすと共に切削工具の寿命を縮める原因となります。この問題を解決するためには、適切な切削条件の選定、切削工具の適切な選択、そして加工機械の状態管理が重要です。

特に、切削速度の適正化や、振動を吸収するために特別設計された切削工具の使用は、ビビりを減少させるのに役立ちます。例えば、多くの現場で導入されている低振動エンドミルは、振動を抑えることで滑らかな表面仕上げを実現し、工具寿命の延長に貢献しています。

また、加工機械の定期的なメンテナンスと状態監視により、機械の精度を維持し、ビビりを予防することが可能です。これにより、加工精度の向上とともに生産効率の向上が期待できます。

結論として、フライス加工時のビビりを防ぐためには、切削条件の最適化、特殊工具の選択、そして機械のメンテナンスが重要です。これらのテクニックを適切に適用することで、加工品質の向上と生産効率の向上を実現できます。

まとめ

フライス加工時のビビりを防ぐためには、適切な切削条件や工具を選ぶことが重要です。また、適切な切削量や切削速度を設定し、過剰な負荷をかけないようにすることも大切です。さらに、クーリングシステムを適切に使用することで、ビビりを防ぐことができます。これらのテクニックを駆使することで、フライス加工時のビビりを効果的に防ぐことが可能です。