精密加工を目指す!フライス加工における精度を高める方法

想像してみてください。あなたは工場の中にいて、精密な部品を作り出すためにフライス加工を行っています。しかし、問題が発生しました。作成した部品の精度が思ったよりも低いのです。このような状況に直面した際、「精密加工を目指す!フライス加工における精度を高める方法」をお探しの方に向けて、この記事がお役に立つかもしれません。

フライス加工における精度向上のための方法やテクニック、必要な知識についてご紹介していきます。精密加工は、製品の品質向上や競争力の強化に重要な要素となります。この記事を通じて、フライス加工における精度向上のための具体的な手法やポイントを学び、あなたの作業に役立てていただければ幸いです。

精密加工を通じて、高品質な部品を生産し、ご自身の技術や経験をさらに向上させていくための一歩として、ぜひこの記事を参考にしてください。立ち向かう課題に打ち勝ち、精度を高めるための秘訣がここにあります。

フライス加工の基礎

フライス加工とは

フライス加工において精度を高めることは、製品の品質を左右する重要な要素です。フライス加工の精度を上げる方法はいくつかありますが、この記事では特に効果的な方法を紹介します。まず、工具と工作機械の精度を常にチェックし、メンテナンスすることが基本です。精密加工を実現するためには、工具の摩耗や変形を防ぎ、常に最適な状態を維持することが必要です。

また、加工条件の最適化も精度向上に欠かせません。例えば、切削速度や送り速度、切り込み深さを製品の材質や形状に応じて調整することで、より細かく精密な加工が可能となります。具体的には、アルミニウム合金など軟らかい材料では高速で粗い切削を行い、硬質材料ではゆっくりと細かい切削を行うことが一例です。

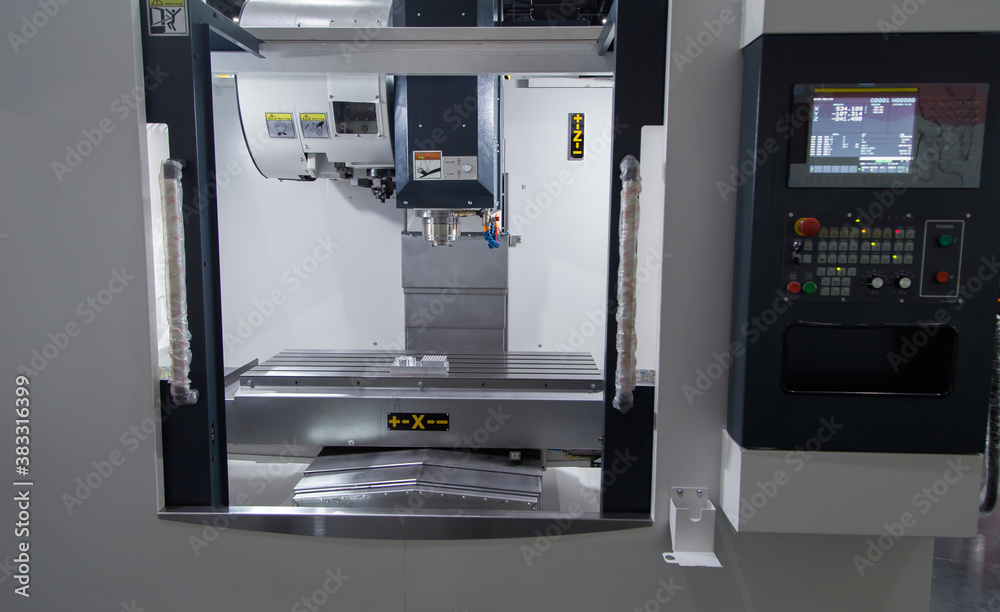

さらに、最新のCNC(コンピュータ数値制御)技術を用いることで、加工の精度を大幅に向上させることができます。CNC技術を導入することで、人の手では難しい複雑な形状や極めて小さな部品でも、高い精度で加工することが可能となります。

最後に、加工後の仕上げ工程にも注意を払うことが大切です。たとえば、バリ取りや研磨作業を丁寧に行うことで、加工精度をさらに向上させることができます。

結論として、フライス加工の精度を高めるためには、工具と機械のメンテナンス、加工条件の最適化、CNC技術の活用、そして仕上げ工程への注意が重要であると言えます。これらの方法を適切に組み合わせることで、より高品質な製品の製造が可能となります。

旋盤加工とフライス加工の基本的な違い

フライス加工は、製造業における最も基本的で重要な加工方法の一つです。その精度を高めることで、製品の品質を向上させ、故障率を低減し、結果として顧客満足度を高めることができます。精密加工を目指すには、いくつかの方法があります。

まず、適切な工具選択が重要です。使用するフライスカッターは、加工する素材や求められる精度に応じて選択する必要があります。例えば、硬い材料を加工する場合は、耐久性の高いカーバイドカッターを使用することが推奨されます。

次に、工具の摩耗にも注意を払う必要があります。工具が摩耗すると、加工精度が低下するため、定期的な点検と交換が必要です。具体的には、加工前後に工具の状態をチェックし、異常があればすぐに交換する。

また、加工機械のメンテナンスも精度向上の鍵を握ります。機械の振動や熱変形は、加工精度に直接影響するため、定期的に機械の校正を行うことが重要です。

結論として、フライス加工の精度を高めるためには、適切な工具の選択、工具の状態の管理、そして加工機械のメンテナンスが必要です。これらの方法を適切に実施することで、製品の品質を向上させ、製造業の発展に貢献することができます。

フライス加工機の種類と特徴

フライス加工は、製造業において不可欠な工程の一つであり、その精度は製品の品質に直接関わる重要な要素です。精度を高めることは、製品の信頼性向上につながります。そのため、フライス加工の精度を向上させる方法には、いくつかのポイントがあります。

まず、工具の選択が重要です。高品質な工具を使用することで、加工面の仕上がりが向上し、精度が高まります。例えば、被加工材料に応じた適切な刃の材質や形状を選定することが大切です。

次に、加工条件の最適化も精度向上に寄与します。切削速度や送り速度、切削深さといった加工条件を材質や加工する形状に合わせて最適なものに設定することで、加工時の振動を抑え、精度を高めることができます。

加えて、フライス加工機自体の定期的なメンテナンスも欠かせません。機械の精度を保つためには、定期的な点検と適切なメンテナンスが必須です。特に、主軸の芯出しの精度チェックや、ガイドウェイの摩耗状態の確認は重要です。

結論として、フライス加工の精度を高めるには、適切な工具の選択、加工条件の最適化、そして機械の定期的なメンテナンスが重要です。これらのポイントを押さえることで、高品質な製品製造に繋がります。

切削工具の選択基準

フライス加工の精度を高めるには、適切な切削工具の選択が不可欠です。その理由は、加工精度が直接工具の特性に依存するためです。例えば、刃の材質や形状、サイズは、加工される材料の種類や加工速度、必要な精度に合わせて選ぶ必要があります。特定の例を挙げると、硬質材料を加工する場合は、高速度鋼よりも耐熱性と耐摩耗性に優れる超硬合金製の刃が適しています。また、複雑な形状を加工する際は、細かい刃先を持つ工具が精度を高める上で有効です。従って、適切な切削工具を選ぶことが、フライス加工の精度を高める鍵となるわけです。結論として、フライス加工における高精度な結果を求めるならば、加工材料や加工条件に最適な切削工具の選択に注意を払うことが重要です。

精密金属加工の理解

精密金属加工の定義

フライス加工における精度を高める方法は、製造業での品質向上に不可欠です。精度が高い製品は、機能性や耐久性が向上するため、多くの産業で重宝されます。そのため、フライス加工の精度を最大限に高めることは、製品の品質を左右する重要な要素の一つです。ここでは、精度向上のための具体的な方法をいくつか紹介します。

まず、適切な工具選択が重要です。フライス加工で使用するカッターは、加工する材料の種類や加工内容に応じて選ばれるべきです。高品質のカッターを使用することで、加工面の仕上がりが向上し、精度が高まります。次に、工具の振れ調整にも注意を払う必要があります。工具の微妙な振れは加工精度に大きく影響するため、定期的な調整や点検が必要です。

また、加工機械の定期的なメンテナンスも精度向上には欠かせません。機械の動作精度が低下すると、それが直接製品の品質に影響を与えるため、機械の状態を常に最良に保つことが求められます。加工条件の最適化もまた、精度を高めるために重要です。切削速度や送り速度など、加工条件を材料や加工内容に合わせて調整することで、加工の精度を向上させることができます。

結論として、フライス加工における精度を高めるには、適切な工具の選択、工具の振れ調整、機械の定期的なメンテナンス、そして加工条件の最適化が重要です。これらの方法を適切に実施することで、高品質な製品製造につながり、製品の機能性や耐久性の向上に貢献することができます。

精密加工の特徴とその重要性

フライス加工における精度を高めることは、製品品質の向上に直結し、結果的に製造業の競争力を高めることになります。このため、精密加工は非常に重要視されています。その中でも、フライス加工における精度向上のための方法は幾つか存在しますが、ここでは特に効果的な手法に焦点を当てます。まず、使用する工具の選定と管理が重要です。高品質な工具を選び、定期的なメンテナンスを行うことで、加工精度を保つことができます。次に、加工機械の精度自体を高めるための校正作業も不可欠です。精密な校正を行うことで、加工誤差を最小限に抑えることが可能となります。また、加工条件の最適化、例えば切削速度や給送速度の調整によっても、加工品質を向上させることができます。これらの方法を通じて、フライス加工の精度を高めることは、製品の品質向上のみならず、生産効率の向上にも寄与するため、非常に重要です。結論として、フライス加工における精度を向上させるためには、工具の選定と管理、機械の校正、加工条件の最適化がキーとなります。これらを適切に行うことで、製品の品質と製造の競争力を高めることができるでしょう。

精密金属加工の応用分野

精密加工技術は、製造業での要求が日々高まっており、特にフライス加工における精度向上は多くの企業にとって重要な課題です。高精度のフライス加工を実現することは、製品の品質を大幅に向上させることができます。このためには、適切な加工条件の選定、高品質な工具の使用、そして精密な機械設定が必須です。

まず、フライス加工の精度を高めるためには、加工条件の適切な選定が重要です。これには、切削速度、送り速度、切り込み量などが含まれます。例えば、切削速度を適切に設定することで、加工中の熱変形を抑え、精度向上に寄与します。次に、高品質な工具の選定も精度向上のためには欠かせません。耐久性の高い工具を使用することで、加工精度のばらつきを最小限に抑えることができます。最後に、機械の精密な設定が必要です。フライス盤の振れを正確に調整し、加工面への均一な力の配分を実現することで、高精度な加工が可能になります。

以上の方法を踏まえると、フライス加工の精度を高めることは決して不可能なことではありません。適切な加工条件の選定、高品質な工具の使用、そして精密な機械設定を徹底することで、製品の品質を大幅に向上させることができます。結果として、精密加工技術は製造業全体の競争力を高める重要な要素となります。

フライス加工の精度を高める方法

加工条件の最適化

フライス加工において精密加工を目指すことは、高品質な製品を製造する上で非常に重要です。そのためには、加工条件の最適化が鍵となります。具体的には、適切な工具の選択、切削速度の調整、そして冷却液の使用が挙げられます。例えば、被加工材料に合わせた工具を選ぶことで、切削抵抗を減らし、加工面の仕上がりを向上させることができます。また、切削速度を材質や形状に応じて最適化することで、精度の高い加工が可能になります。さらに、適切な冷却液の使用は、切削熱の影響を抑え、工具の耐久性を高めることができます。これらの加工条件を最適化することによって、フライス加工の精度を高めることが可能です。結論として、加工条件の見直しと最適化は、フライス加工における精度向上に不可欠であり、高品質な製品製造への第一歩と言えるでしょう。

工具の精度向上

工具の精度を高めることは、フライス加工の品質を向上させる上で非常に重要です。正確な加工を行うためには、精密な工具の選択とその管理が欠かせません。具体的には、高品質の刃物を選択すること、定期的なメンテナンスを行うことが挙げられます。

まず、高品質な刃物の選択は、加工精度を左右する重要なファクターです。刃物の材質や形状によって加工面の仕上がりが異なるたため、加工する材料や求められる精度に応じて最適なものを選ぶ必要があります。例えば、硬い材料を加工する際は、耐久性の高い超硬材料の刃物が推奨されます。

次に、定期的な刃物のメンテナンスも精度向上のためには不可欠です。使用する刃物が摩耗していると、加工精度が低下するだけでなく、工具自体の破損リスクも高まります。そのため、定期的なチェックと必要に応じた交換や研磨が推奨されます。

これらの方法により、フライス加工の精度は大きく向上します。高品質な工具の選択と適切なメンテナンスによって、精密な加工が可能になり、製品品質の向上に繋がるのです。したがって、精密加工を目指す場合には、これらのポイントをしっかりと抑えることが重要です。

機械の校正とメンテナンス

精密加工を目指す際には、フライス加工の精度を高めることが極めて重要です。高精度のフライス加工には、機械の校正とメンテナンスが不可欠です。機械の校正を定期的に行い、摩耗した部品を適時に交換することで、加工精度は格段に向上します。例えば、カッターの刃先の微細なずれも加工品質に大きく影響するため、精密な校正が必要とされます。さらに、機械の清掃や潤滑も、精度維持には欠かせません。これらのメンテナンス活動を通じて、フライス加工の品質を一貫して高めることができます。結論として、フライス加工の精度を高めるためには、機械の定期的な校正と適切なメンテナンスが必要であり、これにより、精密加工を目指す上での基盤が築かれます。

プログラミングとパスの最適化

フライス加工における精度を高めることは、製品の品質向上に直結し、最終的には製造コストの削減にもつながります。この目的を達成するためには、いくつかの具体的な方法があります。まず、機械の定期的なメンテナンスを怠らないことが重要です。精密機械は、微細なズレも加工精度に大きな影響を与えるため、常に最適な状態を保つことが必須です。例えば、フライス盤のガイドウェイやスピンドルの精度を定期的にチェックし、必要に応じて調整や交換を行うことが挙げられます。

次に、適切な切削工具の選択も精度向上には欠かせません。材料や加工する形状に応じて、最適な工具を選ぶことで、加工中の振動を減らし、より高い精度の加工が可能になります。特に、硬い材料を加工する場合や、複雑な形状を作り出す場合には、工具選択の重要性が高まります。

加えて、加工パラメーターの最適化も重要な要素です。切削速度、送り速度、切り込み量を適切に設定することで、不要な加工負荷を避け、加工精度を向上させることができます。これらのパラメーターは、経験に基づく知識の蓄積が必要であり、試作品を用いたテスト加工による検証が効果的です。

最終的に、これらの方法を適切に組み合わせることで、フライス加工の精度を高めることが可能です。定期的な機械メンテナンス、適切な切削工具の選択、加工パラメーターの最適化は、どれもが高精度な製品製造への道を開く鍵となります。高精度なフライス加工は、最終製品の品質向上に直結し、製造業の競争力強化に寄与します。

金型用工作機械の加工精度

金型加工の精度要求

フライス加工における精度を高めることは、製品の品質向上に直結し、結果的に製造業の競争力を向上させます。精度向上にはいくつかの方法がありますが、特に重要なのは、適切な工具選択、加工条件の最適化、そして定期的なメンテナンスの三つです。たとえば、加工する材料に応じて適切なフライスカッターを選択することで、加工精度が格段に向上します。また、切削速度や送り速度などの加工条件を材料や形状に合わせて最適化することで、加工時の振動を抑え、より高精度な加工が可能になります。さらに、機械の定期的なメンテナンスを行うことで、常に最適な状態で加工を行うことができ、精度の維持に寄与します。これらの方法を適切に組み合わせることで、フライス加工の精度を高めることが可能となります。結論として、フライス加工の精度向上は、適切な工具の選択、加工条件の最適化、そして定期的なメンテナンスによって実現可能であり、これらを通して製造業の品質と競争力の向上が期待できます。

金型用フライス加工機の特徴

フライス加工は、金型製作などの精密加工において不可欠な技術です。特に、精度の高い加工が求められる場合、いくつかの方法を取り入れることで、より高い精度を達成することが可能です。まず、加工精度を高める基本として、工具の選定が挙げられます。高品質な工具を使用することで、加工面の仕上がりが改善され、精度が向上します。次に、工具の摩耗に注意し、定期的な交換やメンテナンスを行うことが重要です。摩耗した工具は加工精度に悪影響を及ぼすため、常に最適な状態を保つことが求められます。また、加工機自体の定期的なキャリブレーションも精度向上に寄与します。これにより、機械が正確な位置決めを行えるようになり、結果的に加工精度が向上します。さらに、加工条件の最適化も重要です。例えば、切削速度や送り速度を適切に設定することで、振動を抑え、より滑らかな加工面を実現できます。これらの方法を組み合わせることで、フライス加工における精度は大きく改善されます。最後に、精度の高い加工を目指すには、工具の選定から加工条件の最適化、機械のメンテナンスまで、全ての工程において細心の注意を払うことが必須です。これらを実践することで、フライス加工の精度は確実に向上し、より高品質な製品製作に寄与するでしょう。

高精度金型製造のための技術

フライス加工で求められる高精度な仕上がりは、製造業における品質向上の鍵となります。精密加工を目指す際に、いくつかの方法があり、それらを実践することで、より高い精度を実珀することが可能です。まず、工具の選定に細心の注意を払うことが必要です。適切な工具を使用することで、加工面の仕上がりが大幅に向上します。例えば、より細かい切削を可能にする小径のエンドミルを選ぶことで、細部にわたる精密な加工が可能になります。

また、加工機の定期的なメンテナンスと精度の検証も重要です。機械の状態が良好であればあるほど、加工誤差は小さくなります。特に、フライス盤のガイドウェイやスピンドルの磨耗は、加工精度に直接影響するため、これらの部分の点検と調整を定期的に行うべきです。

さらに、加工条件の最適化にも努める必要があります。切削速度、送り速度、切削深さなどの条件を製品ごとに最適化することで、不要な振動を抑え、精度の高い加工が行えます。このように、適切な工具の選択、機械のメンテナンス、加工条件の最適化を行うことで、フライス加工における精度は大きく向上します。これらの方法を通じて、高精度な製品の製造に繋がり、品質の向上に寄与することができます。

切削加工における精度の高さの追求

切削条件の影響

フライス加工における精度を高める方法として、切削条件の見直しは非常に効果的です。これは、フライス加工の品質を左右する重要な要素であるからです。適切な切削条件を選択することで、加工品の精度を向上させることが可能になります。

たとえば、切削速度、送り速度、切削深さなどの条件を適切に設定することが重要です。具体的には、切削速度を上げすぎると材料が過熱しやすくなり、精度が低下する可能性があります。一方で、速度を適切に保つことで、きれいで滑らかな表面を得ることができます。また、送り速度を調整することで、加工時の振動を減少させ、より高精度な加工を実現できます。

切削工具の選択もまた、加工精度に大きく影響します。材料や加工する形状に合った工具を選ぶことで、無理な力がかからず、精度の高い加工が可能です。例えば、硬い材料を加工する場合には、耐久性の高いカーバイド工具を使用すると良いでしょう。

結論として、フライス加工の精度を向上させるためには、切削条件の最適化が非常に重要です。これには、切削速度や送り速度、切削深さの適正化、そして適切な切削工具の選択が含まれます。これらの点を適切に管理することで、品質の高い加工が実現可能となります。

材料の特性と加工精度

フライス加工において精度を高めることは、高品質な製品製造の鍵となります。このためには、材料の特性を深く理解し、それに合わせた加工方法を選択することが重要です。例えば、硬い材料を加工する際には、刃の摩耗を抑えるために高速度鋼やカーバイド製のフライスを使用することが一般的です。また、軟らかい材料では、精度を損なわずに加工するために、より繊細な操作が求められます。実際に、精密加工を要する部品では、微細な温度変化が精度に大きな影響を及ぼすことがあり、加工環境のコントロールも精度を高めるためには不可欠です。さらに、フライス加工機の定期的なメンテナンスと精度のチェックを行い、機械自体の誤差を最小限に抑えることも重要です。結論として、フライス加工における精度を高めるためには、材料の特性を理解し、適切な加工ツールを選択し、加工環境を適切に管理することが必要であり、これらの要素を総合的に考慮することが成功への道と言えます。

加工誤差の原因と対策

フライス加工における精度を高めることは、製品の品質を左右する重要な要素です。精度を高めるためには、まず加工誤差の原因を正確に把握することが不可欠です。主な原因としては、機械の振動、工具の摩耗、材料の熱膨張などが挙げられます。たとえば、機械の振動は、不正確な加工面を生み出し、結果として製品の精度に影響を及ぼします。工具の摩耗もまた、切削精度を低下させる一因です。

これらの問題に対処するためには、高品質な工具を使用し、定期的なメンテナンスを行うことが効果的です。特に、工具の状態を常に良好に保つことは、精度を保つ上で欠かせません。また、加工前の材料温度を一定に保つことで、熱膨張による誤差を最小限に抑えることもできます。

このように、加工誤差の原因を理解し、適切な対策を講じることで、フライス加工における精度は大幅に向上します。高精度な製品を作り出すことは、競争力を高める上で不可欠であり、日本の製造業が世界トップクラスの品質を保持していく上での鍵となるのです。

マシニング加工とフライス加工の比較

マシニング加工の概要

精密加工とは、製品の品質や性能を左右する重要な工程です。特に、フライス加工において精度を高めることは、製品の品質向上に直結します。精度を高めるには、いくつかの方法があります。

まず、適切な工具選択が重要です。フライス加工に適した工具を選ぶことで、加工面の仕上がりが向上し、精度が高まります。例えば、被加工材料に合わせた刃の材質や形状の選定が挙げられます。

次に、工具の状態を常に良好に保つことも精密加工には不可欠です。使用する前後に工具のチェックを行い、摩耗や損傷がある場合は早期に交換することが品質を保つ秘訣です。

また、加工機械の定期的なメンテナンスと正確な設定調整も、精度向上に寄与します。機械の振動を抑え、安定した加工状態を維持することで、非常に高い精度の加工が可能になります。

さらに、加工条件の最適化も重要です。切削速度、送り速度、切り込み量を材質や形状に応じて適切に設定することで、加工時の誤差を最小限に抑えることができます。

以上の方法を適切に実践することで、フライス加工の精度は飛躍的に向上します。精密加工を目指すためには、これらの点に注意し、日々の加工技術の向上と工程管理の徹底が求められます。

フライス加工とマシニング加工の違い

フライス加工で高い精度を達成することは、製品の品質向上に直結します。精密加工を目指すには、具体的な方法を理解しておく必要があります。まず、切削工具の選定が重要です。材質や刃の形状を加工物に合わせることで、精度が向上します。例えば、硬い材料を加工する際には、耐久性の高いカーバイド製の工具を選択することが望ましいです。

次に、加工機のメンテナンスも精度向上に不可欠です。定期的な点検と調整を行い、振動やズレを最小限に抑えることが大切です。特に、フライス機の台座やスピンドルの精度が求められる加工では、機械の状態が直接製品の品質に影響します。

また、加工プロセスの最適化も方法の一つです。加工速度や送り速度を材質や形状に応じて調整することで、加工時の負荷を抑え、精度を保つことができます。例として、薄い材料の加工では低速で丁寧に加工することで、材料の歪みを防ぎます。

最後に、再度強調しますが、フライス加工の精度を高めるには、適切な工具の選択、機械メンテナンスの徹底、そして加工プロセスの最適化が重要です。これらの方法を組み合わせることで、高精度な製品を効率良く生産することが可能になります。

それぞれの加工方法の適用範囲

フライス加工は精密部品の製造に不可欠な工程ですが、その精度を高めることは技術的にも重要です。精度を高めることで、製品の品質が向上し、顧客満足度も高まります。まず、フライス加工の精度を高めるには、適切な工具の選択が必要です。高品質なカッターやエンドミルの使用は、加工面の仕上がりに大きく影響します。次に、工具の磨耗を常にチェックし、必要に応じて交換することが重要です。磨耗した工具では精度が低下し易いためです。

また、加工条件、特に送り速度や回転数の最適化も精度向上に寄与します。適切な条件下でフライス加工を行うことで、振動が減少し、より滑らかな加工面が得られます。具体例として、精密部品を製造する際には、加工前に材料の温度調整を行い、材料の伸縮が加工精度に影響を与えないようにすることも有効です。このように、フライス加工の精度を高めるためには、適切な工具の選択、工具の状態の管理、加工条件の最適化が必要です。これらを適切に行うことで、品質の高い製品を効率良く生産することが可能となります。

精密加工技術の最新動向

進化するフライス加工技術

フライス加工における精度向上は、製品品質の向上に直結し、製造業における競争力を高める重要な要素です。精密加工を目指す際には、いくつかの方法が有効です。まず、適切な工具の選択が重要です。材料や加工する形状に合わせたフライスカッターを選択することで、加工時の振動を抑え、精度を向上させることができます。次に、工具の摩耗を常に監視し、適切なタイミングで交換すること。これにより、常に最良の状態で加工を行えます。また、加工条件の最適化も精度向上に寄与します。切削速度や送り速度、切削深さを最適化することで、加工時の負荷を適切に管理し、精度を保つことが可能です。

具体的な例として、ある自動車部品製造会社では、これらの方法を組み合わせることで、フライス加工における精度を従来比で大幅に向上させることに成功しました。最適化された工具選定と加工条件により、製品の不良率が大幅に低下し、生産効率が向上しました。

結論として、フライス加工の精度を高めるには、適切な工具の選択、工具管理、加工条件の最適化が非常に重要です。これらを実践することにより、製品の品質向上と製造コストの削渻に寄与し、製造業の競争力強化に繋がるでしょう。

CNC技術の活用

精密加工の世界では、フライス加工の精度を高めることが非常に重要です。その理由は、製品の品質と性能が加工精度に直接的に依存しているからです。特に、高度な技術が求められる分野での使用においては、微細な誤差も許されないため、精度向上が常に求められます。

精度を高める方法の一つとして、CNC(コンピュータ数値制御)技術の活用が挙げられます。CNC技術を用いることで、従来の手作業や半自動機械では不可能だった高精度な加工が可能になります。例えば、複雑な形状や微細な加工もプログラムに従って正確に行うことができ、製品の品質が大幅に向上します。また、CNC技術を活用することで、加工時間の短縮や生産効率の向上にも寄与します。

さらに、精度を高めるためには、適切な工具選択とメンテナンスも重要です。具体的には、加工対象物に最適な刃物を選び、定期的に刃物の点検や交換を行うことで、常に最高の状態で加工を行うことができます。

結論として、フライス加工の精度を高めるには、CNC技術の活用と適切な工具選択・メンテナンスの実施が非常に効果的です。これらを実践することで、製品の品質向上、生産効率の向上、そして製造コストの削減が期待できます。

産業界における精密加工の役割と未来展望

フライス加工は製造業において欠かせない技術です。この技術の精度を高めることで、製品の品質は大きく向上します。そのため、精密加工を目指すことは、企業にとって非常に重要です。ここでは、フライス加工の精度を高める方法について詳しく解説します。

まず、精度を高めるためには、工具の選定が重要です。高品質な工具を使用することで、加工時の振動を低減し、より細かい加工が可能になります。次に、加工機械の定期的なメンテナンスが不可欠です。機械の調整を適切に行い、常に最良の状態を保つことで、加工精度は格段に向上します。

さらに、加工条件の最適化も重要なポイントです。切削速度や送り速度、切削深さを最適な条件に設定することで、精度の高い加工が実現します。たとえば、日本の自動車産業では、部品の精密加工に非常に高い基準が求められ、これらの方法が積極的に取り入れられています。

最後に、技術者のスキルも精度向上には欠かせません。経験豊富な技術者による細かな調整やセッティングが、高精度な加工を生み出します。

以上の方法を通じて、フライス加工の精度を高めることが可能です。精密加工を目指すことは、製品の信頼性向上に直結し、企業の競争力を高める上で不可欠です。これからも技術の発展とともに、さらなる精度向上が期待されます。

まとめ

精密加工を行う際、フライス加工における精度向上にはいくつかの方法があります。まず、切削条件を適切に設定し、刃先の摩耗を抑えることが重要です。また、加工材料や工具の選定も精度向上に影響を与えます。さらに、加工機械の適切なメンテナンスや正確な工具の取り付けも欠かせません。これらのポイントを押さえることで、精度向上につながり、精密加工を目指す際に役立ちます。