S45C高周波焼入れでHRCを理解する!硬度を高める工程解説

S45Cという鋼材における高周波焼入れ技術は、その硬度を理解するうえで重要な要素です。この工程がどのように硬度を高めるのか、その過程を解説します。S45Cは工業製品の製造に幅広く使用されており、その性質を理解することは重要です。HRC値とは一体何を表しているのか、高周波焼入れがその値にどのような影響を与えるのか、詳しく掘り下げて説明します。S45C高周波焼入れ工程におけるさまざまな側面を探求し、その重要性を明らかにしていきましょう。

S45Cとは

S45Cは、炭素鋼(C炭素鋼)の一種で、機械的特性や加工性が優れた鋼材です。主に中程度の強度を持ち、熱処理を施すことで、硬度や耐摩耗性を向上させることができます。S45Cは、構造材や機械部品に多く使用される材料で、一般的に良好な切削性を持ち、機械加工に適しています。

S45Cの基本的な特性

S45Cは、様々な機械的特性を持ち、適切な熱処理を施すことで、強度や硬度が向上します。以下の特性が特徴的です。

| 特性項目 | 内容 |

|---|---|

| 成分 | 主に炭素(C)を含み、鉄(Fe)を基本とする合金。 |

| 引張強さ | 約 600 – 800 MPa(引張強さは熱処理により変化)。 |

| 硬度 | 鋼材の硬度は、熱処理により調整可能。焼入れや焼戻しで硬度を向上させる。 |

| 延性 | 比較的高い延性を持つ。 |

| 耐摩耗性 | 焼入れにより耐摩耗性を向上させることが可能。 |

| 溶接性 | 溶接性はやや低いため、溶接後のひずみを注意する必要がある。 |

| 熱処理性 | 熱処理により硬度や強度を大幅に向上させることができる。 |

S45Cの利点

S45Cは、その強度、加工性、熱処理性に優れており、以下の点で特に優れています。

- 強度と耐久性

高い強度と優れた耐摩耗性を持ち、厳しい使用条件でも長期間使用可能です。 - 加工性

比較的良好な切削性を持つため、機械加工が容易です。 - 熱処理による調整

焼入れや焼戻しによって硬度や強度を柔軟に調整できます。

S45Cは、機械部品や構造部品の製造に広く使用されており、加工のしやすさと耐久性が求められる用途に最適です。

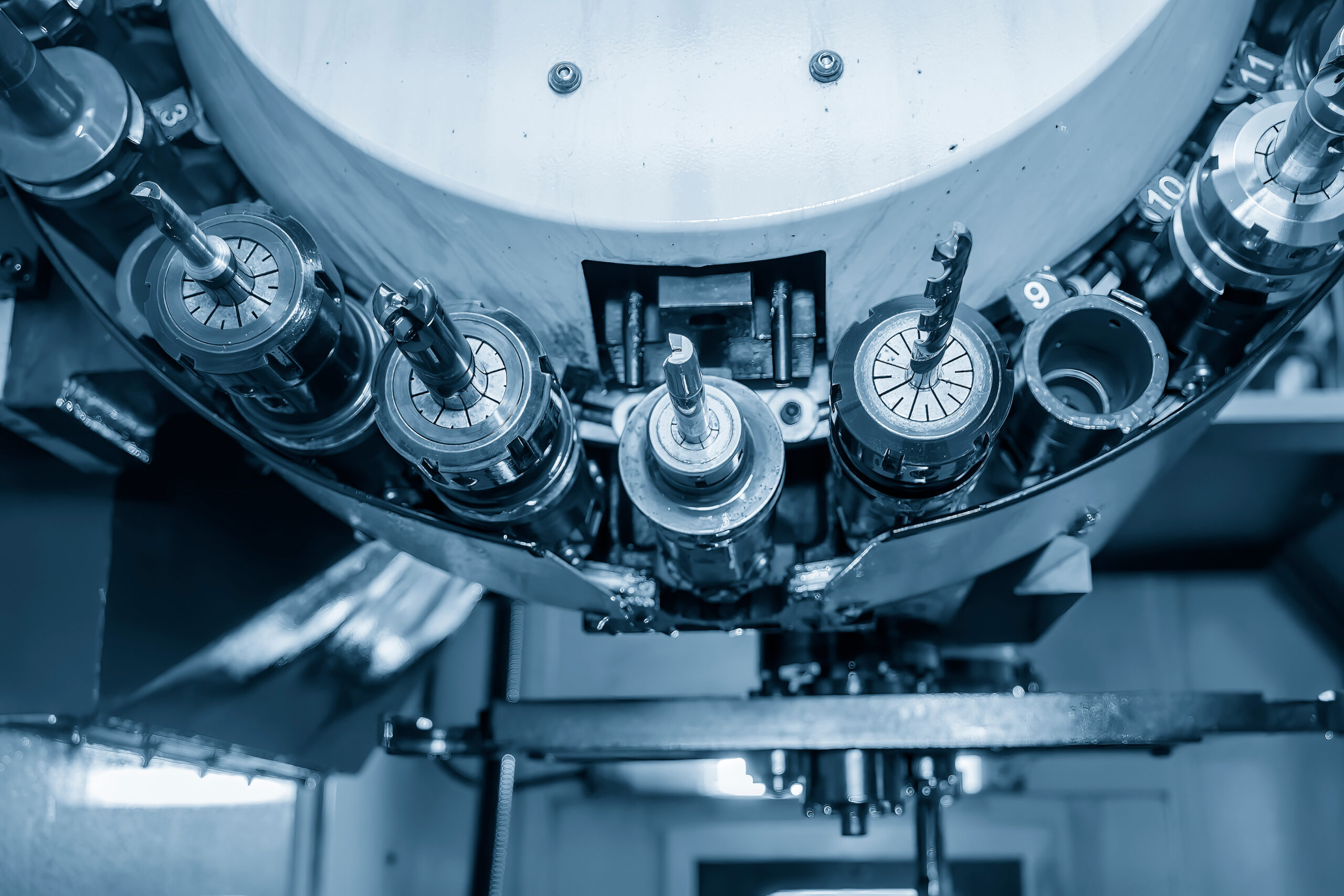

高周波焼入れとは

高周波焼入れは、金属、特に鋼に対して高周波電流を利用して局所的に加熱し、その後急冷して硬度を高める熱処理方法です。この方法は、鋼の表面のみを加熱するため、効率的に硬化層を形成することができます。

高周波焼入れの基礎知識

高周波焼入れの主な特性や処理方法については以下の通りです。

| 項目 | 内容 |

|---|---|

| 加熱方法 | 高周波電流を利用して金属表面を短時間で加熱する。 |

| 加熱温度 | 加熱温度は通常800〜900°Cの範囲で、鋼のアオスタイト領域に到達する。 |

| 急冷方法 | 加熱後、急冷することでマルテンサイトを生成し、硬度を向上させる。 |

| 対象材料 | 主に炭素鋼や合金鋼に使用され、表面硬化が求められる部品に最適。 |

| 処理時間 | 加熱時間が非常に短いため、表面のみが加熱され、内部の材料はほとんど影響を受けない。 |

高周波焼入れは、局所的な加熱が特徴で、表面のみに熱を加えることにより、内部の構造に影響を与えることなく硬度を高めることができます。この特性により、効率的に加工ができ、材料の無駄を減らすことが可能です。

高周波焼入れのメリットと特徴

高周波焼入れのメリットと特徴は以下の通りです。

| メリット | 内容 |

|---|---|

| 迅速な加熱 | 高周波を使用するため、加熱時間が非常に短く、素早く硬化層を形成できる。 |

| 表面硬化 | 加熱は表面のみに行われ、内部はほとんど影響を受けないため、内部の靭性を保持したまま表面だけを硬化できる。 |

| 精密な制御 | 高周波の周波数や出力を細かく調整することで、加熱深さや硬化層の厚さを正確に制御できる。 |

| エネルギー効率 | 加熱部分にのみエネルギーが集中するため、エネルギーの無駄が少ない。 |

| コスト削減 | 加熱時間が短く、エネルギー消費も少ないため、コストが削減できる。 |

他の焼入れ方法との比較

高周波焼入れと他の焼入れ方法の違いは以下の通りです。

| 焼入れ方法 | 特徴 | メリット | デメリット |

|---|---|---|---|

| 高周波焼入れ | 高周波電流で表面を加熱し、急冷する方法。 | 表面硬化が速やかに行える、内部は影響を受けにくい、コスト削減。 | 表面のみの硬化、深い硬化層が必要な場合には不向き。 |

| 焼入れ(油・水) | 鋼を高温に加熱し、油や水で急冷して硬化する方法。 | 深い硬化層が得られ、広範囲な部品に対応。 | 熱膨張によるひずみや割れが発生しやすい、加熱時間が長くなる。 |

| ガス焼入れ | 熱源にガスを用いて鋼を加熱し、冷却する方法。 | 精密な温度管理ができ、比較的均一な硬化が得られる。 | 高温環境が必要で、エネルギー消費が高い場合がある。 |

高周波焼入れの適用例

高周波焼入れは、特に摩耗や耐疲労性が求められる部品に適しています。以下のような部品に有効です:

- 歯車やシャフト:摩耗が問題となる部品に表面硬化を施すことで、耐久性が向上します。

- 金型部品:金型や押出し機器の表面を硬化させることで、耐摩耗性を向上させます。

- 自動車部品:エンジン部品やトランスミッション部品において、表面の強度を高めるために使用されます。

高周波焼入れは、効率的に表面硬化を実現できるため、摩耗や疲労に強い部品の製造に最適です。

S45Cの高周波焼入れ

高周波焼入れの工程

| 工程 | 内容 |

|---|---|

| 加熱 | 高周波電流を利用してS45Cの表面を局所的に加熱します。加熱温度は通常800〜900℃に設定されます。 |

| 急冷 | 加熱後、すぐに油や水で急冷してマルテンサイトを生成し、表面硬化を行います。 |

| 硬化層の形成 | 急冷により表面に硬いマルテンサイト層が形成され、摩耗や疲労に対する耐性が向上します。 |

| 調質(必要な場合) | 必要に応じて、焼入れ後に調質を行い、内部の靭性を保つことができます。 |

S45Cへの高周波焼入れの適用

| 特性 | 内容 |

|---|---|

| 硬度向上 | 高周波焼入れ後、表面硬度は大幅に向上し、摩耗や疲労に対する耐性が強化されます。 |

| 疲労強度の向上 | 焼入れにより表面の硬さが増し、繰り返し荷重に対する耐性が向上します。 |

| 耐摩耗性の向上 | 高周波焼入れによる硬化層が摩耗による劣化を防ぎ、部品寿命を延ばします。 |

| 内部の靭性保持 | 表面のみを硬化させるため、内部の靭性が保持され、割れに対する耐性も確保されます。 |

| 加工性 | S45Cは加工性が良好であり、高周波焼入れを施すことで、精密な部品加工が可能です。 |

S45Cの高周波焼入れの利点

- 耐摩耗性向上: 高周波焼入れにより、S45Cの表面硬度が大幅に向上し、摩耗に対する耐性が強化されます。

- 疲労強度向上: 表面の硬度が増すことで、繰り返しの荷重に対する耐性が高まり、部品の寿命が延びます。

- 効率的な表面硬化: 表面のみを硬化させるため、部品全体の強度を高めず、靭性を保ちつつ摩耗耐性を向上させることができます。

S45Cの高周波焼入れは、主に工具や機械部品、特に摩耗や疲労に対する耐性が求められる部品に適しています。高周波焼入れを利用することで、効率的に高性能な部品を生産することが可能です。

HRC(ロックウェル硬度)とは

HRC(Rockwell Hardness C Scale)は、材料の硬さを測定するための標準的な尺度の1つで、特に硬い材料に対して広く使用されます。ロックウェル硬度試験では、一定の荷重を試料に加えて、圧入されたインデンター(ダイヤモンドコーン)による圧痕の深さを測定することで硬度を算出します。HRCは主に鋼材や金属の硬度を評価するために使用され、特に耐摩耗性や表面硬度の向上を目的とした材料試験に重要な役割を果たします。

HRCの基本

| 項目 | 内容 |

|---|---|

| 測定方法 | ダイヤモンドコーンを材料に押し込み、圧痕の深さを測定することで硬度を評価します。 |

| 使用対象 | 高硬度の鋼材や金属材料(特に熱処理された材料)に使用されます。 |

| 単位 | ロックウェル硬度C(HRC)で表示され、数値が大きいほど硬度が高いことを示します。 |

| 荷重 | 通常、標準的な荷重(通常150kgf)を使用し、圧痕の深さを基に硬度値を求めます。 |

HRCは高硬度材料に適しており、特に熱処理された鋼材や金属の硬度を測定するための重要な指標です。この尺度は、硬さだけでなく、摩耗や疲労強度にも大きく関連しています。

HRCの利用シーンと重要性

HRCは、金属の表面硬度や耐摩耗性を評価するための尺度として利用されます。特に以下のような場面で使用されます:

- 熱処理された鋼や金属材料: 焼入れや焼戻し、表面硬化が施された材料の硬度評価に使用されます。

- 摩耗や疲労に対する評価: 高い硬度が必要な部品、例えば工具や機械部品、自動車部品の性能向上に寄与します。

- 高耐久性が求められる部品: 耐摩耗性が求められる部品(例:歯車、軸、刃物など)の品質管理に使用されます。

HRCと他の硬度尺度との比較

| 硬度尺度 | 対象材料 | 測定方法 | 使用範囲 |

|---|---|---|---|

| HRC(ロックウェルC) | 硬い金属、鋼材 | ダイヤモンドコーンによる圧入 | 主に鋼材、金属材料の硬度測定に使用。硬い材料に適応。 |

| HRB(ロックウェルB) | 軟らかい金属、アルミニウム | スチールボールによる圧入 | 軟らかい金属やアルミニウムの測定に適用されます。 |

| Vickers硬度(HV) | あらゆる金属、合金 | ピラミッド型のダイヤモンドインデンターによる圧入 | 広範囲の材料に対応、特に小さな部品や薄い素材に使用。 |

| ブリネル硬度(HB) | 鋳鉄、アルミニウム合金 | スチールボールによる圧入 | 中程度の硬度を持つ材料に使用。特に大型の部品に適しています。 |

HRCは硬い金属や鋼材の硬度を正確に測定するために特に適していますが、他の硬度尺度(HRB、Vickers、ブリネルなど)は異なる材料や用途において有用です。例えば、HRBは軟らかい金属やアルミニウムの測定に適しており、Vickers硬度は広範囲の材料に対応し、精密な測定が求められる小さな部品や薄い素材に使用されます。

HRC測定結果の解釈

HRCの硬度値は数値が高いほど硬く、材料の耐摩耗性や耐疲労性が向上することを示します。以下の目安で測定値を解釈できます:

- HRC 20〜30: 軟らかい鋼やアルミニウム合金など、加工性が良好な材料

- HRC 30〜40: 中程度の硬度、普段の機械部品や建材に多く使用される

- HRC 40〜50: 高硬度の鋼材、切削工具や摩耗部品に使用される

- HRC 50以上: 非常に硬い材料、超硬工具やダイヤモンドコートなど

測定結果を基に、部品や材料の適性を評価し、使用する目的や性能に合わせて最適な硬度を選択することが重要です。

焼入れの深さと硬度の関係

焼入れとは、金属材料を高温で加熱した後、急冷することでその硬度を向上させる熱処理方法です。焼入れによって材料の表面が硬くなる一方、内部の硬度は表面と異なることがあります。焼入れの深さと硬度の関係を理解することは、適切な材料特性を得るために非常に重要です。

焼入れ深さの定義

| 項目 | 内容 |

|---|---|

| 焼入れ深さ | 焼入れ処理によって表面から内部にかけて硬度が変化する範囲。表面から何mmまで硬度が変わるかを示す。 |

| 測定方法 | 通常、焼入れ後の表面から特定の深さで硬度測定を行い、硬度が急激に変化する部分を「焼入れ深さ」と定義します。 |

| 影響要因 | 焼入れ温度、冷却速度、材料の組成や形状などが深さに影響します。 |

焼入れ深さは、特に部品の耐摩耗性や耐久性に重要な影響を与えます。表面が硬い一方、内部が柔らかい部品は衝撃に対する強度が低くなる可能性があるため、焼入れの深さを調整することが求められます。

焼入れ深さが硬度に与える影響

| 焼入れ深さの位置 | 硬度の傾向 |

|---|---|

| 表面 | 焼入れ処理により非常に硬くなり、通常HRC(ロックウェル硬度C)で50以上の硬度に達することが多い。 |

| 内部(中間層) | 焼入れ深さが浅い場合、硬度は急激に下がり、内部が柔らかくなる。 |

| 内部(深層) | 焼入れ処理が届かない、または冷却が不十分な部分では、硬度が低いままである。 |

焼入れ深さが深いほど、部品の内部まで硬度が高くなることが期待されますが、深さが過度になると、内部にひび割れや歪みを引き起こすリスクが増大します。適切な焼入れ深さを決定するためには、目的とする使用環境や部品の要求性能に基づいて、処理条件(温度、冷却速度など)を最適化する必要があります。

焼入れ深さを調整するための考慮点

材料の組成: 合金成分や炭素含有量により焼入れ深さが異なるため、使用する材料に合わせた最適な処理方法を選定することが重要です。

焼入れ温度: 高すぎる温度で加熱すると、焼入れ深さが不均一になる可能性があり、逆に低すぎると表面硬化が不十分になります。

冷却速度: 急冷すれば表面の硬度が高くなりますが、内部の硬化が浅くなるため、冷却方法や速度を適切に調整する必要があります。

よくある質問と答え

高周波焼入れ後のS45Cの寿命は?

| 質問 | 答え |

|---|---|

| 高周波焼入れ後のS45Cの寿命は? | 高周波焼入れにより、S45Cは表面硬度が大きく向上し、摩耗や腐食に強くなりますが、内部の靭性は低下することがあります。そのため、使用条件や負荷の種類によって寿命は異なります。一般的には、適切な設計やメンテナンスを行えば、かなりの寿命を期待できます。 |

高周波焼入れ後のS45Cは表面が非常に硬くなり、摩耗に強くなるため、耐久性が向上します。しかし、急激な衝撃や疲労には弱くなるため、これらの要素が長期間の寿命に影響を与えます。耐摩耗性が求められる環境では長寿命が期待できますが、衝撃や振動が多い使用環境では注意が必要です。

焼入れの均一性を保つには?

| 質問 | 答え |

|---|---|

| 焼入れの均一性を保つには? | 焼入れの均一性を保つためには、加熱温度と冷却速度の管理が重要です。均一に加熱するためには、焼入れ炉の温度分布が均等であること、また、冷却方法を工夫して部品全体に均等な冷却を行う必要があります。部品の形状やサイズに応じて適切な冷却剤(油、塩浴、水)を選定することも大切です。 |

焼入れ中の温度ムラを避けるため、焼入れ炉の温度管理を徹底することが必要です。また、冷却時の部品配置や冷却剤の選定も均一な硬度を確保するためには欠かせません。部品の形状や大きさに合わせて冷却速度を調整することが、均一な焼入れを実現するための鍵です。

焼入れ後のメンテナンス方法

| 質問 | 答え |

|---|---|

| 焼入れ後のメンテナンス方法は? | 焼入れ後は、表面の硬度が高くなる一方で、内部の靭性が低下している可能性があります。そのため、焼入れ後の部品には適切な定期的な点検が必要です。特に、表面にひび割れや摩耗が発生していないかを確認し、必要に応じて再硬化処理や表面処理を行うことが推奨されます。 |

焼入れ後の部品は、硬度が高いため、摩耗や衝撃に強くなっていますが、内部の靭性が低下している可能性があるため、破損しやすくなることもあります。そのため、定期的な点検と摩耗状況の確認を行い、異常があれば早期に対処することが重要です。また、使用条件に応じてメンテナンスを適切に行い、部品の寿命を延ばすことが求められます。