スピンドルトラブルを解決!マシニングセンンターの保守・点検テク

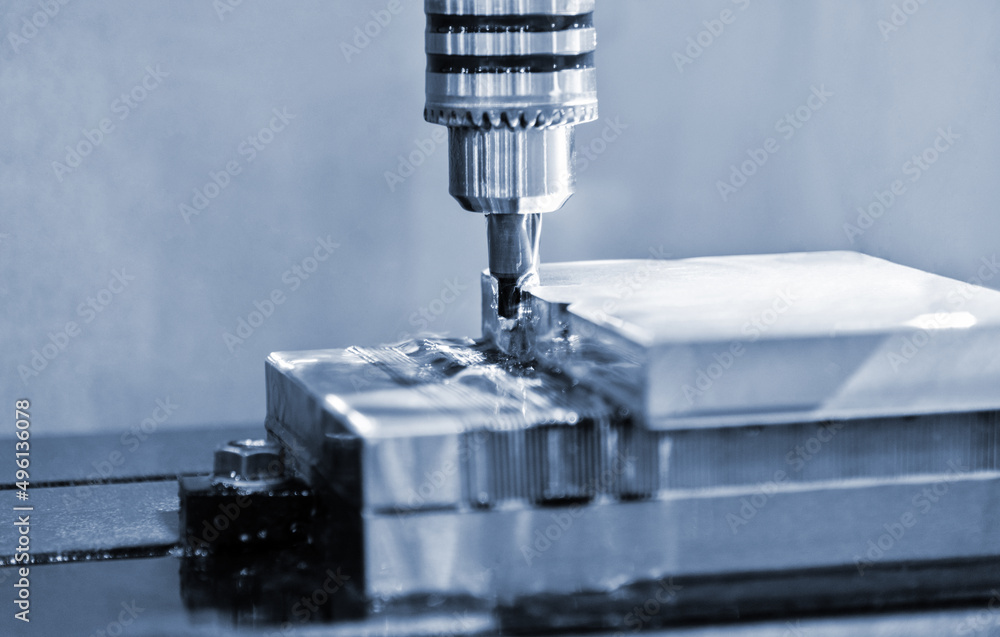

スピンドルトラブルは、マシニングセンターの運用において避けて通れない課題の一つです。生産性や精度に直結する重要な要素であるスピンドルがトラブルを起こすと、作業は停滞し、コストと時間がかさんでしまいます。そこで今回は、スピンドルトラブルを解決するためのマシニングセンターの保守・点検テクニックに焦点を当ててみましょう。どのようにしてスピンドルトラブルを未然に防ぎ、効果的に対処するのか、そのノウハウを詳しく解説していきます。マシニングセンターの安定した稼働を実現し、スムーズな生産ラインを確保するために必要な情報をお伝えします。

マシニングセンタとは

マシニングセンタの基本構造

マシニングセンタのスピンドルトラブルは、正確な加工において大きな障害となります。解決策は定期的な保守と点検にあります。その理由は、スピンドルの性能がマシニングセンタの加工精度に直接影響するからです。特に、スピンドルベアリングの損傷や異物の侵入は、加工誤差の原因となり得ます。例えば、日本のある工場では、スピンドルの不具合による加工誤巧を防ぐために、毎月定期的な点検を行い、ベアリングの微細な摩耗も見逃さず、早期に交換することで、長期にわたって高精度な加工を維持しています。これにより、製品の品質を一貫して保ち、顧客満足度を向上させています。結論として、マシニングセンンターのスピンドルトラブルを未然に防ぐためには、定期的な保守と点検が不可欠であることが明らかです。これにより、機械の稼働率を高め、生産性の向上にも寄与することができます。

スピンドルの役割と重要性

スピンドルの役割とその重要性は、マシニングセンタの性能に直結します。スピンドルは、加工精度や加工速度などマシニングセンタの基本性能を決定づける重要な部分であり、そのメンテナンスや点検は欠かせません。例えば、スピンドルの異常な振動は、加工精度の低下を引き起こすだけでなく、部品の破損にもつながりかねません。このようなトラブルを防ぐためには、定期的なメンテナンスと点検が必要です。実際、日本においても、多くの製造業がスピンドルのメンテナンスに力を入れています。具体的な例としては、温度変化による影響を最小限に抑えるために、冷却システムのチェックや、摩耗が進行していないかの確認が挙げられます。これらの定期的なメンテナンスと点検により、スピンドルの性能を維持し、マシニングセンタの稼働率を高めることができます。したがって、スピンドルのトラブルを未然に防ぎ、長期的に安定した加工性能を保つためには、適切な保守と点検が不可欠です。

マシニングセンタの種類と特徴

マシニングセンタのスピンドルトラブルは生産性に直接影響を与えるため、適切な保守・点検が不可欠です。スピンドルの問題が起こる主な理由は、過負荷や潤滑不足、汚れや異物の侵入によるものです。たとえば、長時間の高速回転による過負荷は、スピンドルの摩耗や故障の原因となります。また、潤滑不足は熱の発生を促し、結果的に精度の低下を招くことがあります。定期的な潤滑や清掃を行うこと、異物の侵入を防ぐための適切なカバーの使用などが、これらの問題を未然に防ぐ有効な手段です。特に日本のような湿度が高い地域では、錆やカビの発生にも注意が必要です。これらの基本的な保守・点検を行うことで、マシニングセンンタの性能を維持し、生産性の向上につながります。

スピンドルトラブルの原因と診断

スピンドルトラブルの兆候と初期症状

スピンドルトラブルは、マシニングセンタの性能に直接影響を及ぼし、その生産性に大きな支障をきたす可能性があります。このようなトラブルを未然に防ぐためにも、定期的な保守と点検が重要です。スピンドルの兆候としては、異常音、振動の増加、加工精度の低下が挙げられます。具体的には、スピンドルベアリングの損傷や摩耗により、これらの初期症状が現れやすいです。たとえば、異常音がする場合、内部の摩耗や破損が進行している可能性があります。振動の増加は、ベアリングの不均衡や摩耗が原因である場合が多く、これにより加工精度も低下します。これらの問題を早期に発見し、対処することで、より大きな損害や長期のダウンタイムを防ぐことができます。定期的な点検と適切な保守によって、スピンドルトラブルのリスクを最小限に抑え、マシニングセンンタの安定した稼働を保つことができるのです。

切削加工不良の主な原因

切削加工不良の主な原因は、マシニングセンタのスピンドルトラブルにあることが多いです。スピンドルの性能低下は、精度の悪化や加工速度の低下を引き起こし、結果的に生産性の低下に直結します。その主な理由は、スピンドル内部の磨耗や汚れ、潤滑不足などによるものです。特に、定期的な保守・点検が怠られがちなことが、これらの問題を悪化させる要因となっています。

日本の製造業では、マシニングセンタの運用効率を高めるために、スピンドルのメンテナンスに注目が集まっています。例えば、一部の工場では、スピンドルの振動分析を行い、初期の段階でのトラブルを発見しやすくしています。また、専用の清掃ツールを用いて、スピンドル内部の汚れを定期的に除去することで、磨耗を最小限に抑え、潤滑油の効果を最大化しています。

これらの対策を実施することで、スピンドルトラブルによる切削加工不良のリスクを大幅に軽減できます。定期的な保守・点検は、マシニングセンタの性能を長期間維持し、生産性の向上に不可欠です。

トラブル別原因分析と診断方法

スピンドルのトラブルは、マシニングセンタの性能を大きく左右する重要な問題です。その原因は多岐にわたりますが、定期的な保守と点検によって多くの問題を未然に防ぐことが可能です。例えば、スピンドルの振動や異常音の原因として、軸受の損傷や摩耗、冷却不足が挙げられます。これらは、適切な保守・点検スケジュールを設けることで早期に発見し、対処することができます。さらに、工具交換時の不適切な操作によるスピンドルへの衝撃も、トラブルの一因となり得ます。適切な操作方法のトレーニングを定期的に実施することで、これらの問題は大幅に減少します。結論として、マシニングセンタのスピンドルトラブルは適切な保守と点検、そして使用者の適切な操作によって大きく減らすことが可能です。定期的なメンテナンスと教育を徹底することで、スピンドルの性能を最大限に引き出し、トラブルを効果的に防ぐことができるでしょう。

スピンドルトラブルの解決方法

トラブルシューティングの基本手順

スピンドルトラブルはマシニングセンタの性能に大きな影響を与えます。そのため、定期的な保守・点検は非常に重要です。まず、スピンドルトラブルの解決には、正しい保守と点検が基本となることを理解しましょう。理由として、スピンドルの異常は、早期発見することで大きなトラブルを未然に防ぐことができるからです。例えば、振動や異音の確認、温度異常のチェックなどがあります。これらの点検を定期的に行うことで、スピンドルが正常に機能するか確認でき、異常時の早期修理・対応が可能になります。結論として、マシニングセンンタのスピンドルトラブルを解決するためには、定期的な保守・点検が欠かせません。これにより、機械の寿命を延ばし、生産性の向上にも繋がるのです。

緊急時の応急処置

マシニングセンターのスピンドルトラブルを効果的に解決することは、製造業にとって重要です。スピンドルの問題が発生すると、生産性の低下や製品品質の問題を引き起こす可能性があります。そのため、定期的な保守と点検が不可欠です。

まず、スピンドルの振動が増加したり、異常な音がする場合は早急に点検することが推奨されます。これらは、軸受の摩耗や損傷が原因であることが多く、放置すると重大なトラブルにつながります。特に、ベアリングはスピンドルの重要な部分であり、定期的に交換することで長期間の性能維持が可能になります。

また、スピンドルのクーラントシステムも点検の対象です。クーラントの流れが悪くなると、スピンドルの温度が上昇し、精度に影響を及ぼすため、フィルターの清掃やクーラント液の交換が重要です。

日本の多くの製造現場では、これらの保守・点検作業を定期的に行うことで、スピンドルトラブルを未然に防ぎ、マシニングセンターの稼働率と製品品質を向上させています。最終的に、これらの取り組みは、製造業の生産性向上に寄与するため、定期的な保守と点検は非常に重要です。

長期対策と予防保全

マシニングセンタのスピンドルトラブルは、正確な加工を妨げる主要な問題の一つです。しかし、適切な保守と点検を行うことで、この問題は効果的に解決できます。スピンドルの問題が生じる主な理由は、長時間の使用による摩耗や、冷却不足による過熱です。特に、精密な加工を要求される場合、スピンドルの状態は非常に重要となります。

具体的な例として、定期的な潤滑油の交換や、冷却システムのチェックが挙げられます。これらの簡単なメンテナンス作業は、スピンドルの性能を維持し、長期的なトラブルを防ぐのに役立ちます。また、異常音の早期発見や振動のチェックも、予防保全のためには不可欠です。これらの点検を定期的に行うことで、予期せぬダウンタイムを防ぎ、マシニングセンタの稼働率を高めることができます。

結論として、マシニングセンタのスピンドルトラブルは、適切な保守と点検によって大きく減少します。この予防保全は、マシニングセンタの性能維持だけでなく、長期的なコスト削減にも繋がります。だからこそ、スピンドルのメンテナンスと点検は、マシニングセンタを使用する上で欠かせない作業なのです。

スピンドルの保守と点検テクニック

定期点検の重要性とスケジュール

マシニングセンタのスピンドルトラブルは、正確な加工を阻害する大きな問題です。しかし、適切な保守と点検を定期的に行うことで、これらのトラブルを大幅に減らすことが可能です。スピンドルの問題が起こる主な理由は、熱変形や摩耗、汚れの蓄積などが挙げられます。例えば、長時間の使用によりスピンドル内部の熱が均等に分散されず、熱変形を引き起こすことがあります。また、切削液の不適切な管理による汚れの蓄積は、スピンドルの摩耗を早める原因となります。これらを防ぐためには、スピンドルの温度管理に注意し、定期的に清掃し、切削液の管理を徹底することが重要です。さらに、定期点検では、摩耗の兆候や異常振動の検出を行い、早期に対策を講じることができます。結論として、マシニングセンタのスピンドルトラブルを解決し、長期的なパフォーマンスを維持するためには、適切な保守と定期的な点検が不可欠です。これにより、予期せぬダウンタイムを防ぎ、生産性を高めることができます。

スピンドルの清掃と潤滑

スピンドルトラブルは、マシニングセンタの性能を大きく左右する問題です。しかし、適切な保守と点検により、これらの問題は効果的に解決することができます。スピンドルの問題が起こる主な理由は、清掃と潤滑の不足にあります。たとえば、切削工程で生じる金属粉や冷却液がスピンドル内に蓄積し、性能低下や故障の原因となることがあります。このような状況を防ぐためには、定期的な清掃と潤滑が不可欠です。

具体的な例として、日本の多くのマシニングセンタでは、作業終了後や定期的なメンテナンス時にスピンドル内部の清掃と潤滑油の補充を行うことが推奨されています。これにより、スピンドルの動作精度を維持し、長期的なトラブルを未然に防ぐことができます。さらに、専用の清掃ツールや潤滑油を使用することで、より効果的にメンテナンス作業を行うことが可能です。

結論として、マシニングセンンタのスピンドルトラブルは、適切な保守と点検により解決することができます。定期的な清掃と潤滑を心掛けることで、スピンドルの性能を維持し、長期的な問題を回避することが可能です。これにより、マシニングセンンタの効率性と信頼性を高めることができるのです。

経年劣化に対する対策

マシニングセンタの性能を長期間維持するためには、スピンドルのトラブルを避け、定期的な保守・点検が重要です。経年劣化は避けられない現象ですが、適切な対応により、その影響を最小限に抑えることができます。例えば、スピンドルの振動や異音が発生した場合、早期に原因を特定し、修理や交換を行うことで、マシニングセンタの性能低下や生産停止を防ぐことが可能です。実際に、日本の多くのメーカーでは、精密な加工を行うために、高度なスピンドルの状態監視技術を利用しています。これにより、予期せぬトラブルに迅速に対応し、安定した生産活動を維持しています。結論として、マシニングセンンタのスピンドルトラブルを未然に防ぐためには、定期的な保守・点検は不可欠であり、これにより機械の寿命を延ばし、生産性の向上に貢献することができます。

スピンドルオーバーホールの実践

オーバーホールの目的とメリット

マシニングセンターのスピンドルトラブルは製造業において大きな損失を引き起こす可能性があります。しかし、適切な保守と点検を行うことで、これらのトラブルは予防可能です。この理由から、定期的なオーバーホールが非常に重要となります。オーバーホールによってスピンドルの潜在的な問題を早期に発見し、修正することが可能となり、結果として機械の稼働停止時間を最小限に抑えることができます。例えば、ある日本のメーカーでは、年に一度のオーバーホールを実施することで、スピンドルの故障による生産停止がほぼゼロになりました。この事例からも分かるように、定期的な保守と点検は、生産性の向上とコスト削減に直結します。したがって、マシニングセンターを運用する上で、スピンドルのオーバーホールは避けて通れない重要なプロセスであると結論づけることができます。

オーバーホールのプロセスと手順

マシニングセンターの性能を最大限に引き出すためには、スピンドルのトラブルを避け、定期的な保守・点検が不可欠です。スピンドルの問題は、精度の低下や機械故障の原因となり得るため、その対策として定期的な保守・点検が推奨されます。たとえば、スピンドルの異音があった場合、それはベアリングの損傷の兆候である可能性があります。このようなサインを早期に察知し、対応することで、重大な機械トラブルを回避できます。また、スピンドルのクリーニングや潤滑油の交換は、基本的ながらも非常に重要な保守作業です。例えば、潤滑油の適切な交換は、スピンドルの摩擦を減少させ、長期間にわたる高性能を維持するのに役立ちます。このように、定期的な保守・点検を行うことで、マシニングセンターの性能維持とトラブル防止が可能となり、結果的に生産性の向上に繋がります。

オーバーホール後の性能復旧と確認

スピンドルのトラブルはマシニングセンターの性能に直接的な影響を及ぼします。そのため、適切な保守と点検は不可欠です。スピンドルトラブルを解決し、マシニングセンターの性能を維持するためには、定期的なメンテナンスと早期のトラブル検知が鍵となります。例えば、スピンドルの振動を測定することで、未然にトラブルを防ぐことができます。また、精度の低下を感じたら、その原因がスピンドルにある場合は速やかに専門の技術者による点検を受けることが推奨されます。オーバーホールを行った後は、必ず性能が回復したかを確認し、定期的なメンテナンスを心掛けることで、マシニングセンンターは長期間にわたり最高の性能を発揮し続けることができます。よって、スピンドルのトラブル解決とその後の保守・点検は、マシニングセンンターの効率的な運用に不可欠な要素です。

長期的なスピンドル管理と性能向上

スピンドルの寿命を延ばす保守管理

スピンドルトラブルは、マシニングセンタの性能を大きく低下させる原因の一つです。しかし、適切な保守と点検によって、これらの問題は予防することが可能です。スピンドルの異常は、多くの場合、過負荷や潤滑不足が原因で起こります。例えば、定期的な潤滑油の交換や、異常振動の早期発見などが効果的です。

さらに、清掃とフィルターの交換も重要な保守作業です。マシニングセンタのスピンドル周りは金属粉などの汚れが溜まりやすく、これが内部部品の損耗を早める原因となります。定期的な清掃とフィルターの交換を行うことで、スピンドル内部の清潔を保ち、トラブルを未然に防ぐことができます。

最後に、スピンドルの定期的な点検は、異常の早期発見に繋がります。専門の技術者による点検を定期的に行い、微細な変化を見逃さず、早期に対処することが重要です。

まとめると、スピンドルトラブルを解決し、マシニングセンタの寿命を延ばすには、適切な保守と点検が不可欠です。潤滑、清掃、定期的な点検を怠らずに行うことで、スピンドルの異常を未然に防ぎ、設備の安定稼働を保つことができます。

性能向上のためのアップグレードオプション

スピンドルの問題は、マシニングセンタの性能に直接影響を及ぼします。そのため、これらの問題を迅速に解決することが極めて重要です。主な原因は、定期的な保守・点検が行われていないことにあります。例えば、スピンドルの摩耗や汚れが蓄積すると、精度の低下や故障の原因となります。こうした状況を避けるためには、専門の技術者による定期的な点検が必要です。点検では、スピンドルの清掃、潤滑、摩耗状態のチェックが行われ、必要に応じて部品の交換や調整が行われます。このような保守・点検を行うことで、マシニングセンンタの性能を維持し、長期間にわたって最高の状態で使用することが可能です。結論として、マシニングセンンタのスピンドルトラブルを解決するためには、定期的な保守・点検が不可欠であり、この維持管理作業が性能向上の鍵となることが確認できます。

マシニングセンタの効率化と最適化

マシニングセンタの効率化と最適化において、スピンドルトラブルの解決は不可欠です。スピンドルはマシニングセンタの心臓部とも言え、その性能が加工品質に直結するため、定期的な保守・点検が重要になります。具体例として、スピンドルの異常音が発生した場合、これは軸受の損傷や潤滑不足を示している可能性が高く、早急な対処が求められます。また、定期的な清掃や、使用後の冷却を徹底することでスピンドルの寿命を延ばすことができます。このような保守・点検によって、マシニングセンンタの停止時間を減少させ、生産効率の向上を図ることが可能です。結論として、スピンドルトラブルの予防と迅速な解決は、マシニングセンタの効率化と最適化において重要な要素であり、定期的な保守・点検がその鍵を握っています。

マシニングセンタのトータルケア

トータルケアのコンセプト

マシニングセンタのスピンドルトラブルは、機械の精度や生産性に直接影響を及ぼす重要な問題です。そのため、定期的な保守と点検が非常に重要となります。スピンドルトラブルの一般的な原因には、熱変形や潤滑不足、異物の侵入などがあります。例えば、熱変形は長時間の使用による内部温度の上昇が原因で、精度の低下を招くことがあります。これを防ぐためには、機械の冷却システムを正常に保つことが重要です。また、潤滑油の不足や質の低下もスピンドルのトラブルを引き起こす原因となりますので、指定された潤滑油を適切な間隔で補充する必要があります。さらに、作業環境の清潔を保ち、異物が機械内に侵入するのを防ぐことも重要です。これらの留意点に注意して定期的な保守・点検を行うことにより、スピンドルトラブルのリスクを大幅に減少させ、マシニングセンンタの性能を長期間にわたり維持するこ日本のマシニングセンタ利用者にとって重要なポイントです。

プロフェッショナルによるサポートサービス

マシニングセンタのスピンドルトラブルは、正確な加工を阻害し、生産性に大きな影響を与えます。しかし、適切な保守と点検を行うことで、このようなトラブルは大幅に減少させることが可能です。例えば、定期的な潤滑や清掃は、スピンドルの寿命を延ばし、不具合を早期に発見する上で重要です。また、振動分析や温度モニタリングなどの先進技術を利用することで、微細な異常も見逃さず、予防保全が可能になります。日本では、多くの専門企業がこれらのサービスを提供しており、技術的なサポートやカスタマイズされた保守計画など、ニーズに応じた幅広い選択肢を提供しています。これらの専門的な保守・点検サービスを利用することで、マシニングセンタの運用効率を高め、長期的な生産性向上につながります。

保守・点検契約の利点

マシニングセンターのスピンドルトラブルは生産性に直接影響する大きな問題ですが、定期的な保守・点検によって予防することが可能です。スピンドルは高速で回転するため、わずかな摩耗や汚れも大きなトラブルに繋がります。例えば、精密な加工を行う際、スピンドルの振れや熱変形が原因で製品の品質が低下することがあります。これらの問題を未然に防ぐためにも、定期的な点検が不可欠です。点検では、スピンドルのクリーニングやグリスアップ、部品の摩耗状態の確認などが行われます。これにより、スピンドルの性能を長期にわたって保持し、突発的なトラブルや生産の停止を避けることができます。結論として、マシニングセンターのスピンドルトラブルは保守・点検契約によって効果的に解決することができ、これは生産性の維持と向上に不可欠です。

まとめ

マシニングセンターの保守と点検は重要です。スピンドルトラブルは生産ラインの停止や品質の低下を引き起こす可能性があります。定期的な点検とメンテナンスは、スピンドルの寿命を延ばし、安定した運転を確保するのに役立ちます。メーカーの指示に従って正しいメンテナンススケジュールを立てることが重要です。また、トラブルが発生した場合は、迅速に対処することが不可欠です。

マシニングセンターの保守に関しては、適切な知識と技術を持った専門家に依頼することが肝要です。定期的な点検や予防保全活動を適切に行うことで、スピンドルの寿命を延ばし、生産性を向上させることが可能です。そして、作業中のスピンドルに対する適切な取り扱いや環境管理も大切なポイントとなります。